什么叫深孔?深孔是指孔深与孔径比L/d≥5的孔,是机械加工中的一道难题,尤其是大深径比的深孔加工,难点在于刀具细长,刚性差、强度低,易引起刀具偏斜,且散热困难,排屑不易,经常产生直径变大、出现锥形或孔偏斜等现象,从而达不到质量要求。

本文介绍的航空发动机某喷嘴类零件,孔径为Ф6mm,孔深为105mm,深径比达17:1。超大的深径比更增加了此零件的加工难度,为了加工出合格孔,需制定合理的加工方案,选择合适的加工设备和刀具。笔者经过试件的试切加工,选择合适的加工参数,最终确定了合理的加工方法。

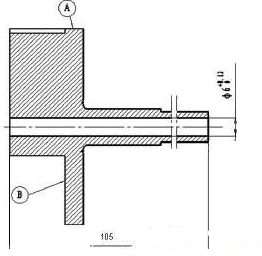

如图1所示,某喷嘴类零件,总长为105mm,杆部内孔为φ6+0.12mm,壁厚为2mm,表面粗糙度为Ra3.2μm,深径比为17:1,属于深孔加工的零件,其材料为难加工的GH4169。这类高温合金孔加工相对于一般钢材切削加工,刀具寿命要低50%以上,且加工效率低,成本高。高温合金孔加工主要难点是:①切削力大,消耗机床功率大;②孔加工是半封闭的切削,产生的高切削热和切屑难以及时排出,远离刀尖,刀具磨损更为剧烈;③用普通的钻削方法难以保证高温合金孔的精度要求。④高温合金孔加工中,刀具磨损比加工普通钢材快得多,且需要切削性能更好的刀具材料。为了解决以上加工难点,加工此深孔时,必须选择合适的加工设备和刀具,保证零件的加工精度。

零件深孔加工选用常规的钻削方式,需加长麻花钻,而且要断屑加工,不仅加工精度低、表面粗糙度差,加工效率低、操作者劳动强度大、质量难以保证,而且很容易引起堵屑或折断钻头,造成更大的加工困难,因此刀具最好选择深孔加工专用刀具。设备的选用考虑到本公司产品类型多,深孔加工产品结构差异大,且生产批量较小,不可能购置深孔加工专用机床,为了更好地保证深孔精度要求,结合工厂实际,选择合适的加工设备来满足深孔加工的技术要求。

1.刀具的选择

深孔加工的刀具有多种,如枪钻、喷吸钻、套料钻、硬质合金可转位深孔钻、内排屑深孔钻和亚干式深孔加工系统等类型。

喷吸钻适用于经改装的车床、卧式加工中心,易加工工件材料;套料钻、内排屑深孔钻的钻孔直径不适合钻加工Ф6mm的小孔;硬质合金可转位深孔钻一般最小钻削直径为Ф20mm;而亚干式深孔加工系统主要是利用压缩空气进行排屑和冷却,使用雾化切削液进行润滑,需专用的加工设备,不适合本厂的加工情况。而枪钻适用于加工Ф2~Ф20mm、长径比L/D>100、表面粗糙度Ra6.3~Ra0.4μm、精度H7~H10级的深孔。

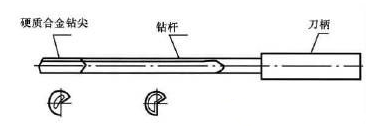

经对上述几种深孔加工刀具的对比及本厂的实际情况,研究决定采用枪钻进行此深孔的加工。枪钻的基本结构如图2所示。枪钻由硬质合金钻尖、钻杆和刀柄三部分组成。枪钻钻尖上开有油孔,以加强钻头冷却润滑和使切屑顺利排出,并选择韧性和抗振性均较佳的硬质合金作为基体,表面可涂TiC或TiN,以提高钻头的硬度和耐磨性;钻杆一般选用40Cr无缝钢管。其原理是高压油由钻杆后部中孔注入,经腰形孔到达切削区后迫使切屑随切削液由V型槽与工件孔壁间空间排出,故称外排屑。此类深孔钻前角一般为0°,以便制造。它无横刃,钻尖偏离轴线,钻孔时钻尖前方形成小圆锥,可使切屑在钻尖处断离为两段,使之较易排出。

2.设备

枪钻是用

来钻削回转工件中心上的孔,加工时,通常是工件旋转,钻头作直线进给,较适用于加工中心及配备高压冷却系统的车床与立式机床、刀具或工件旋转场合。综合考虑枪钻加工的应用场合及公司现有设备情况,在此零件加工时,笔者选择了车铣复合加工中心,此设备既可实现零件旋转,又配备高压内冷系统,满足枪钻的应用场合。可以进行钻孔加工。

3.枪钻引导孔加工

枪钻属于非平衡钻头,不平衡的槽形意味着切削力不平衡。为了减少钻头周边的径向切削力,需要靠导套或引导孔分担。典型的枪钻机床上配有枪钻引导套,而本例所选的车铣加工中心不是枪钻专用机床,没有配备导套,且没有夹具,无法设计导套。因此,笔者考虑用钻削引导孔的方式来平衡枪钻切削力。通过大量实验数据得出:枪钻引导孔的深度应为1~2倍枪钻直径,直径应比枪钻钻头直径大0.004~0.012mm较合适。

4.工艺试验与分析

深孔加工工序草图如图3所示,由图3可知,用软三爪装夹,以定位,夹紧,按车端面→钻导向孔→钻深孔的顺序进行零件的深孔加工。钻导向孔时,以不同厂家的钻头按不同切削参数进行试验加工;钻深孔时,我们选择了伊斯卡的枪钻,以不同的加工方法和不同的切削参数进行了多个孔的钻削试验。

(1)引导孔加工。钻引导孔时,在满足枪钻引导作用的前提下,笔者也兼顾了刀具成本问题,分别选择进口的伊斯卡中空内冷合金钻头和国产的四平合金钻头进行了试切加工。经过多个孔的试验加工,发现进口刀具切削参数比国产刀具要高许多,转速可以达到2500r/min,进给率为50mm/min,而且较耐磨损,但费用较高;国产刀具的切削参数偏低,转速为600r/min,进给率仅为20mm/min,加工效率远低于进口刀具,费用同样远远低于进口刀具的费用。经试验,两种刀具的加工质量相似。因为此零件的批量小且加工件数少,在满足加工质量的前提下,我们选择了费用较低的四平合金钻头。

(2)深孔加工。深孔加工我们采用了两种加工方案进行试验加工:一种是进入导向孔和退出深孔时,均采取小于钻削时转数和进给率的方法进行深孔加工;另一种是以较低转数和进给率反转进入导向孔,以零转数和G0的速度快速退出深孔的加工方法。经过试验加工发现:第一种加工方法加工效率低且零件表面质量差,而第二种加工方法,加工效率高且质量较好。因此,在保证足够冷却压力的情况下,选择第二种加工方法进行了刀具寿命试验。试验过程中发现,1把枪钻加工到第4件零件时,加工声音异常,于是调低进给倍率为90%,继续加工,可顺利完成第4件和第5件的加工,但加工到第6件时,加工到孔深78mm时,钻头折断。经过试验,在调低进给倍率的情况下,1把枪钻最多加工5件零件,可防止钻头折断。

在某些加工范围内,枪钻能解决麻花钻不能解决的深孔和高精度孔加工问题,可钻出一个直线度高、表面粗糙度好的孔。而且在固定所有因素,如主轴转速、进给速度和冷却液压力后,深孔钻这个工序便成为一个简易的“标准”工序,不受操作员技术的影响,只要是一个高质量的枪钻便可在生产过程中提供一致的表现。它不仅适用于专用枪钻机床,同时在高压内冷和导向满足的情况下也适用于车铣复合加工中心和数控车床,经济适用性强,有一定的推广价值。