在近几年的数控技能大赛题中,在数控车床上进行零件的侧面加工以考核点的形式出现过。对于不少从事数控车床加工的人来说,回转体零件侧面编程加工的难度不大,难在没有任何夹具、工装的前提下,如何利用三爪自定心卡盘进行精确稳定的装夹。

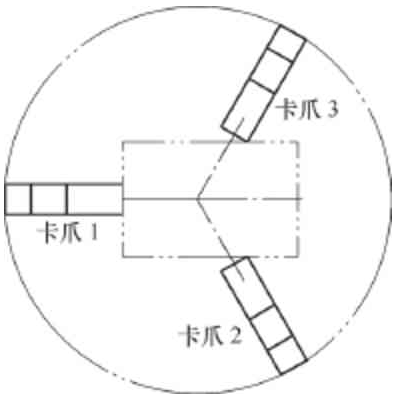

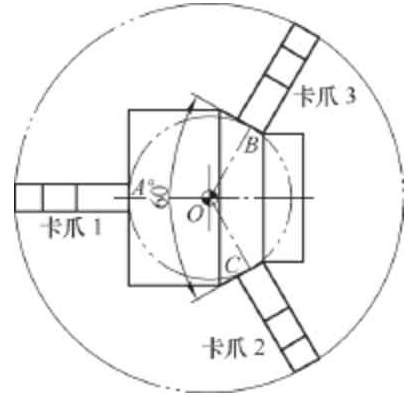

回转体零件侧面加工需要把回转体零件以其轴线垂直于机床主轴中心线的位置状态夹持于卡盘之上(见图1)。三爪卡盘属自定心卡盘,零件以这种装夹方式装夹在卡盘上后,会带来两个问题:①装夹不稳,存在安全隐患。三只卡爪沿360°圆周方向均匀分布,相邻的两只卡爪间隔120°。装夹时,仅有一只卡爪的夹紧力方向垂直于零件端面,而另外两只卡爪则只能夹持在回转体零件的外圆表面上。夹紧力方向与工件外圆成60°夹角,造成装夹不牢靠且无法控制侧面中心的轴向位置,车削过程中,零件高速旋转,所受切削载荷过大或受到断续切削时的冲击载荷,零件极有可能产生位置移动,甚至甩出卡盘,造成严重的安全事故。②装夹定位不正确。零件的轴向长度、外径大小不同,造成装夹后三爪自定心卡盘在工件侧面轴向定心位置不固定,轴向长度越长,外径越大,工件侧面轴向定心位置离端面的距离越远,反之越近,很难保证侧面加工形面的位置。

图1

从图1中不难发现,三爪自定心卡盘的三只卡爪中只有卡爪1正确接触零件表面,抓实抓牢了零件端面。卡爪2和卡爪3只是依靠各自卡爪上的一条线和零件外圆面母线的交点夹持,这种装夹方法不牢靠,而且三爪自定心的位置没法确定。要实现侧面加工的安全和精确定位,在装夹零件时需考虑、设计其装夹工艺,利用工件的自身特征实现三爪自定心卡盘的装夹和定位。

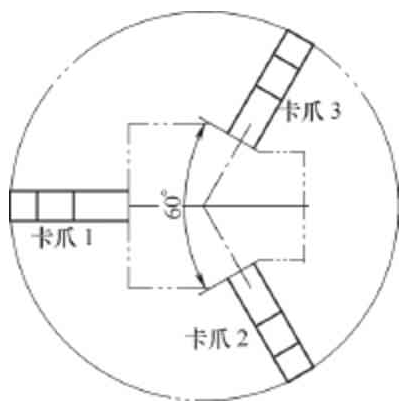

(1)改变卡爪的装夹状态。三只卡爪间隔120°均匀分布,卡爪2、卡爪3要夹正、夹实零件表面,需对装夹表面事先做好处理。图1中,当卡爪1处于水平状态时,卡爪2、卡爪3夹持面与水平线之间均为夹角60°,可以将零件夹持处表面事先车出一个锥角为60°的工艺圆锥,便于卡爪2、卡爪3装夹(见图2)。这时三只卡爪对于零件表面的夹持就同样的稳固了。

(2)以侧面中心为基准,通过作图法控制工艺圆锥的位置,以间接控制装夹后三爪自定心卡盘在工件侧面的轴向定心位置。

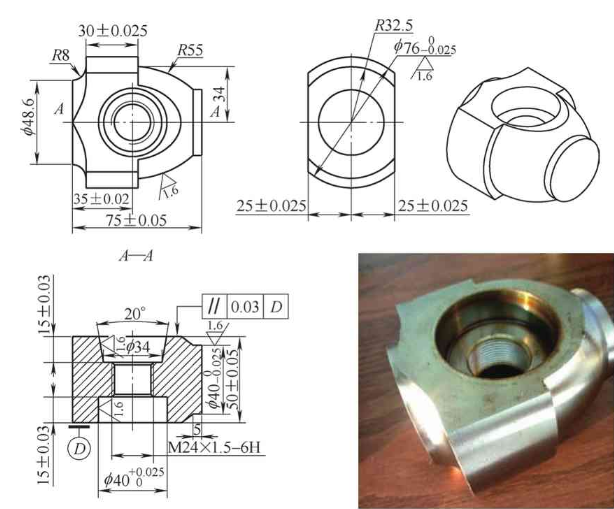

以图3为例,这是一个典型的回转体侧面加工的零件。其技术要求为:①锐角倒钝(0.3~0.5)mm×45°。②未注倒角1mm×45°。③未注表面粗糙度值Ra=3.2μm。④未注公差内孔按+0.15 +0mm,外圆按-0 -0.15mm,长度按±0.15mm,角度按0.1°控制执行。

工艺设计具体步骤为:

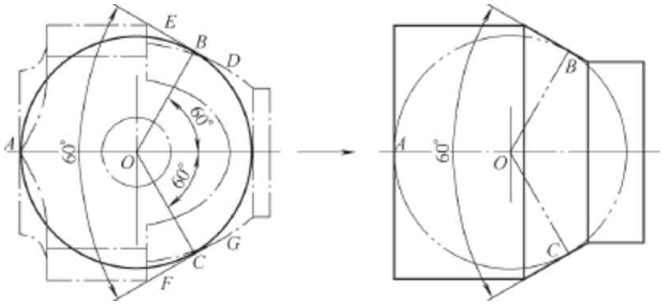

(1)利用绘图软件画出零件图形,以侧面内孔和回转体轴线的交点O为圆心,O到左端面中心A的距离35mm为半径作整圆(见图4)。

(2)以圆心O为起点分别作60°和-60°角度线,交R35mm圆于B、C两点。

(3)分别过B点作直线DE、过C点作直线FG与R35mm圆相切。

在回转体上,直线DE、FG形成一个夹角为60°的圆锥面,此圆锥面即为侧面加工时装夹的工艺锥面。三爪自定心卡盘的三只卡爪此时分别夹持在工件左端面的中心A、工艺圆锥面的B、C处(见图5),三爪自定心在圆心O点处,侧面平面车削完后进行侧面的孔加工时,其轴线距离零件左端面的长度为35mm。所以,此例在加工前,先将毛坯车削成带有特定工艺圆锥的形面,首先将“改良”后的毛坯侧装,进行侧面的编程加工。侧面一边加工完成后,只需将工件翻转180°,保持原有装夹形式,即可加工侧面的另一边。最后正常装夹,加工其他形面。

图2

图3

图4

图5

要实现零件在普通数控车床上的侧面加工,工艺设计非常重要。本文虽然只对一例数控车床加工的零件进行了工艺分析,但它具有一定的代表性。由于数控车床加工效率和加工精度高,质量容易保证,发展前景十分广阔,因此掌握数控车床的加工工艺尤为重要。