摘要:外形不规则的毛坯工件校调是机械加工中的难点。介绍采用常规方法校调吊钩的过程并指出其不足之处,给出改进后的校调方法和技巧,供相关技术人员参考。

在机械加工中,对工件校调是第一环节,其目的是使工件基准中心线与机床回转中心重合,以保证加工后的零件外表面与基准同心。这一过程看似简单,实际上校调的方法和校调速度的快慢对零件的加工质量和生产效率却起着关键的作用。这一过程对于那些外形比较规则、有校调基准的零件来说,能很方便地完成,但大部分零件加工前都是毛坯,有些外形还很不规则,基准很难找,校调难度就大,特别是不规则的大型零件,这方面的问题就更加突出。

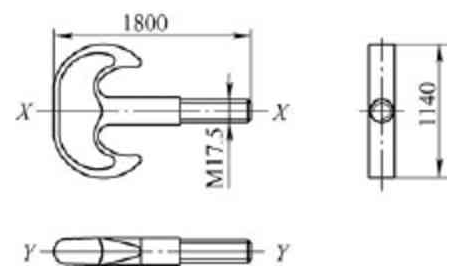

如图1所示吊钩右端的外螺纹加工,要求螺纹中心线与左端吊钩部分的对称中心重合。由于工件是毛坯锻件,外形不仅平整度很差,而且余量也很不均匀,因此校调难度很大。

图1

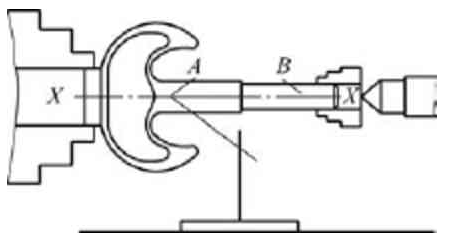

上车床前,通常采用划线的方法找出毛坯的基准,即先将工件置于划线台,在确保各处加工余量的前提下,划出其水平和垂直两个方向的腰线(即相互垂直的两中心平面)X-X、Y-Y,作为车削前的校调基准。然后工件上车床,一端由车头卡盘夹住工件左端的工艺搭子,另一端用小四爪卡盘夹紧顶于尾架处,将校调基准X-X所在的平面大致转平,并在X-X上任取两点A、B(两点距离越远越好),再用划针盘来测量这两点是否等高(见图2)。如不等高,可通过调整两端的卡爪,将两点校平。然后将划针盘移至工件对面,检查同一根腰线与前面是否等高,如果不等高便通过转动卡盘和改变划针的高度,使前后腰线等高。这时只是校正了X-X所在平面与机床水平中心平面平行,还要再将工件转过180°,检查原腰线与划针盘的高度是否一致,如不一致,则再通过两端的卡盘来调整,如此多次反复,直至X-X水平腰线与机床水平中心线重合为止。然后再将工件转过90°,使另一根腰线Y-Y转至水平位置。再用同样的方法将该腰线调整到与机床水平中心平面重合,这时才完成该工件的校调过程,这种方法既费时又费力。

图2

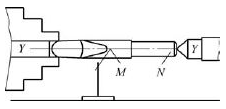

如果采用另一种方法,情况则大有改观。具体方法为:在工件上车床前,先在镗床上按划线基准加工出小端中心孔,然后上车床,采用一夹一顶的方法装夹好后,将工件大致转平(目测),再通过调整卡爪和划针盘的高度将Y-Y腰线上任意两远离点M、N校至一样高,这样便完成了一个方向的校调。

接着再将工件转过90°,用同样的方法将另一根腰线Y-Y校平,最后再稍作调整便完成了整个校调过程,无需作180°的翻身校调,如图3所示。

图3

改进后的校调方法的原理是:顶住了工件小端,小端的中心高即被确定,而工件的腰线又处于对称中心平面内,因此,只要将两个方向的腰线校平,也就确定了大端的中心。采用这种方法虽然也存在一定的误差,但该方法足以满足加工要求。

本文以吊钩为例,借助于钳工划线,常规校调方法需要反复调整两端的卡爪,才能使工件基准中心线与车床回转中心重合,既费时又费力。改进后的校调方法是先加工出小端中心孔,再采用一夹一顶的装夹方法,只需调整大头的卡爪,校平两个平面内的工件腰线即可,大幅提高了装夹效率。

不规则毛坯工件的装夹和找正,一直是车工的基本功。在车床上采用一夹一顶的装夹方法,首先要确定顶尖一端的中心位置,减小找正难度。文章的结语部分客观实际地总结了改进后的校调方法及其优点,起到了画龙点睛的作用。