摘要:为了实现箱体类零件的高质量、高效率清洗,提出用超声波传感器和步进电机相结合的清洗方法,介绍了该清洗机的工作原理和工艺流程,并对其进行了总体结构设计和自动控制系统设计。

通过对国内各大金属加工企业箱体零件冲洗车间的调研,发现目前还停留在人工冲洗阶段,不但效率低、浪费水资源,工人劳动强度大,而且由于冲洗压力不够,往往达不到冲洗要求。为了实现工厂大中型箱体零件的自动化清洗,我们设计了全自动高压零件清洗设备。

该设备借助于高精度模拟量输出超声波传感器实时采集高压喷头和箱体表面的位置信号,PLC读取该信号后和目标距离对应的模拟量进行对比,把对比结果转换成步进电动机的控制指令,最终通过步进电动机带动执行机构来保证要求的冲洗距离,使整个过程中高压喷头和零件保持等距,从而实现零件各面都有良好的冲洗效果。

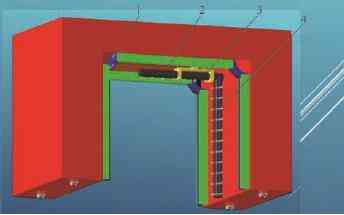

全自动高压清洗设备主要由机械传动系统、距离感应系统、高压喷水系统、风干系统及电气控制系统等5部分组成。其中清洗机一体化结构设计如图1所示。

机械传动系统是清洗设备的执行机构,根据箱体零件的最大外形尺寸确定清洗设备的尺寸,该范围内的零件均可清洗。该机构的最大特点是喷水机构能根据箱体的外形尺寸自动调整距离,保证整个喷水过程高压喷嘴和零件距离始终保持在25cm,确保零件的整体清洗效果。

高压喷水系统中,为了保证清洗效果,选用国外进口高压柱塞泵提供稳定可靠的高压水。对于不同材质及不同表面处理情况的工件,要求冲洗压力不同,通常为人工对调压阀进行手动调节,操作麻烦,工作效率低。因此,我们在高压泵出口处连接电液比例调压阀,对液体压力进行实时调节,将电位器旋钮调至需要的液体压力指示处,电位器即将对应电压信号传输至比例调压阀控制器,经放大转换装置转变信号,驱使液压执行元件调节阀芯位置,改变出口液体压力,并通过阀芯位移传感器将位置反馈给控制器,实现对高压泵出口压力远程无极调节功能。

图 1

1.机械传动系统 2.风干系统 3.高压喷水系统 4.距离感应系统

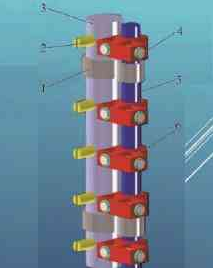

距离感应系统中,为了保证清洗效果,设定整个喷液过程高压喷嘴和工件表面始终保持在25cm。但如果工件表面有凸起部位,且超出25cm,喷淋杆就会撞上工件。所以将传感器互成90°且成对安装在喷淋杆上(分别垂直及平行于工件表面)如图2所示,当平行于工件表面的传感器在25cm内感应到工件表面有凸起部位时,龙门停止继续移动,同时“7”形杆向脱离工件表面方向移动,直到让出凸起部位为止,避免清洗过程中撞上工件。因高压喷射清洗剂会产生大量雾状液体,传感器受其干扰严重,同时存在设备运行环境的电磁干扰,所以选用抗干扰和穿透力更强的超声波传感器代替传统的光电传感器。电缆用屏蔽电缆代替,而且必须保证屏蔽层可靠接地。确保了设备安全、稳定的运行。

设计电气控制系统时,为了保证清洗过程中对位置的精确控制,考虑到性价比因素,选择带脉冲发送功能的PLC和步进控制单元作为位置控制单元。现在市场上大多为全数字伺服驱动或模拟量伺服驱动,这两种控制方式都可以很精确的控制坐标轴位置,但价格昂贵,对于清洗设备来说性价比不高。步进电动机作为第一代位置控制单元,稳定性和可靠性都取得了很大的发展,唯一不足之处就是步进控制系统是开环控制,没有位置反馈单元,为了弥补这个缺点,加入了计数链轮作位置反馈,实现了每个坐标轴的闭环控制。

我们选择了6组风机装在龙门的两个立柱和横梁上作为风干系统,并特制了“一”形出风口提高风干强度,待冲洗完成后通过风干循环来对零件进行简单的吹干操作。

(1)PLC选择:本清洗设备中的输入、输出点除传感器的模拟量输入,其余均为开关量,整个工艺过程以逻辑顺序控制为主,故可选用可编程控制器作为控制单元,实现整个过程的自动控制。外加模拟量输入模块来采集传感器的反馈信号。

在本系统中输入点较多,故选用三菱公司的FX3U-128MT/ES-A型控制器,扩展模拟量输入模块型号为FX2N-2AD。该型PLC提供64个输入点和64个输出点,晶体管输出方式。三菱PLC的编程指令简单易懂且程序设计灵活,可采用梯形图或者指令语言进行软件设计。部分输入、输出点分配方案如附表所示。

输入、输出点分配表

输入点输入点描述输出点输出点描述X000纵向前传感器Y000 X轴进给X001纵向后传感器Y001 Y轴进给X002清洗开始按钮Y002 Z轴进给X003急停按钮Y003 X轴旋转方向X004龙门链轮计数Y004 Y轴旋转方向X005自动按钮Y005 Z轴旋转方向X006手动按钮Y006离心泵运转X007喷水循环按钮Y007高压水泵电机运转X010风干循环按钮Y010风干电机运转X011龙门前移按钮Y011清洗开始指示灯X012龙门后移按钮Y012设备故障指示灯X013小车左移按钮Y013手动按钮指示灯X014小车右移按钮Y014自动按钮指示灯X015“7”形杆旋转按钮Y015喷水循环指示灯X016三相电动机过载Y016风干循环指示灯X017缺水保护X020横向限位开关X021纵向限位开关X023初始位开关X025“7”形杆旋转到位X030 1号传感器X031 2号传感器X032 3号传感器X033 4号传感器X034 5号传感器X035 6号传感器X036 7号传感器X037 8号传感器

图 2

1.固定架 2.喷头 3.喷淋杆 4.传感器5.传感器固定杆 6.传感器支架

(2)动作描述。从分配表可以看出,为了方便设备的调试和维护,加入了一些点动按钮,可以对龙门的纵向和横向移动以及喷水“7”形杆的旋转进行点动操作;而且为了保证最佳的清洗效果,针对不同类型的零件,可以选择全自动方式或者手动干预方式进行清洗。

全自动清洗方式就是按要求放好零件后,直接按下操作面板上的“清洗开始”按钮,清洗动作就会全自动的按照工艺流程进行高压冲洗和最后的风干动作;当某一个零件上面铁屑比较多,或者遇到比较难清洗的零件,自动清洗模式达不到清洗要求,这时就可以选择手动干预模式,可以先选择操作面板上的“手动方式”按钮,然后选择“喷水循环”,这时按一次“清洗开始”按钮,就会进行一次高压清洗动作,可以重复按“清洗开始”按钮,直到零件被彻底清洗干净,这时再选择“风干循环”按钮,再次按下“清洗开始”按钮,程序就会完成后续的风干操作。下面以喷水循环为例,简要说明高压喷水循环所包括的动作。

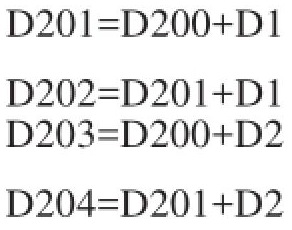

离心泵(Y06)启动,两秒后高压泵(Y07)启动,同时龙门向零件后部移动,当纵向前光电开关(X00)从0变1时,链轮计数器C100通过计数开关(X04)计数。当纵向后光电开关(X01)从0变1时,计数结束,并将计数结果放到寄存器D200中,以D200中的数作为零件长度的基准,然后进行如下计算

式中,D200是零件长度基数;D1是“7”形杆旋转长度基数(当龙门移动到零件前后两端时为了避免“7”形杆旋转碰到零件龙门多移动的距离);D2是风干循环时龙门移动到零件后部时须多走的距离)。

进行计算的同时龙门继续向零件尾部移动,计数器C100继续计数,当C100=D201时,龙门移动停止,C100清零;“7”形杆旋转90°,旋转T1(默认1s)延时后开始检测“7”形杆旋转到位开关(X25从0变为1);小车向右侧移动,移动T2(默认1s)延时后开始检测横向限位开关(X20从0变为1),小车停止运动;“7”形杆再旋转90°,旋转T3(默认1s)延时后开始检测X25;龙门向零件前部移动,C101开始计数,当C101=D202时,龙门移动停止,C101清零;“7”形杆旋转90°,旋转T4(默认1s)延时后开始检测“7”形杆旋转到位开关(X25从0变为1);小车向左侧移动,移动T5(默认1s)延时后开始检测横向限位开关(X20从0变为1),小车停止运动;“7”形杆旋转90°,旋转T6(默认1s)延时后开始检测“7”形杆旋转到位开关(X25从0变为1),高压泵(Y07)停止,喷水循环结束。

上述只是喷水循环的动作顺序及相应开关状态,清洗设备时,程序会严格按照以上的流程进行清洗动作,当某一个开关没有信号应答时,清洗过程就会暂停,报警灯亮起,这时需要检修人员来排除设备的故障。在设备运行过程中,几乎每一个动作都有反馈信号,保证了每个动作的准确执行,而且提高了设备的稳定性和可靠性。

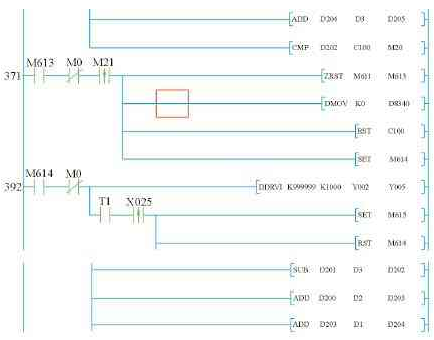

(3)PLC程序举例:如上所述,为了精确控制各个清洗动作,并用指示灯准确反馈设备运行情况,增加了便于设备维修的专用程序,因PLC程序篇幅很长,如图3所示,为以喷水循环为例简述的PLC编成情况。

从程序中可以看出,为了保证设备在突然断电的情况下,启动后还能继续断电前动作,选择的PLC中间变量全是掉电保存变量。

图 3

本设备采用PLC和步进单元进行控制,维护方便,可快速调整设置参数及工艺流程,在线监视系统的工作状态,外接触摸屏后可以更清楚的显示设备的运行情况。该设备目前处于最后的调试阶段,相信将来会满足车间的使用要求。