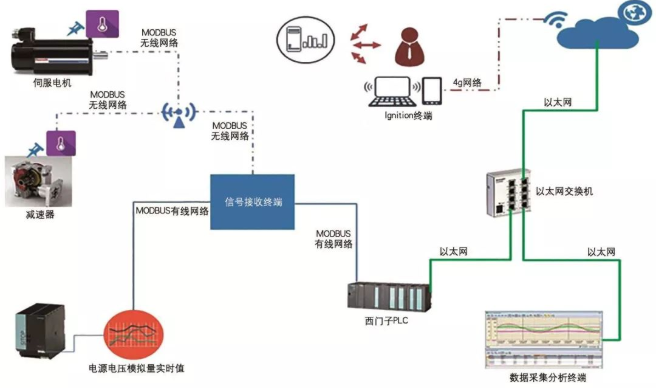

伴随着5G开始商用,智能制造在工业生产内不断升级,传统的预防性维护要求制造企业投入大量的人力和财力,无法找到设备零件的寿命拐点,提前更换,将导致成本的浪费;延时更换,出现停机将导致生产率的下降。如何找到准确的更换时间点,我们需要工业大数据的分析,使用预测性的维修方法,实时掌握零件的工作健康状况,从而判定备件是否可以继续工作,这也是未来的维修发展方向。随着汽车行业整体销量的持续下滑,各大车企都在进行成本的压缩,对于冲压设备来说,设备昂贵,零部件种类繁多,控制系统多样、复杂,利用工业大数据有效的对冲压设备、零部件进行实时的分析和管理,弥补传统预防性维护保养的缺点,将大大提高生产效率、降低人员成本,针对设备不同的损坏周期和损坏影响的程度,制定不同的维修策略矩阵如图1所示。⑴针对出现频率高,影响大的问题,我们判定其为设计问题,通过优化设计方案、改进控制结构就可以彻底解决。⑵针对出现频率高,但是影响很小的问题,我们可以准备充足的备件作为临时措施,同时采取技术手段来解决问题。⑶针对出现频率低,影响又小的问题,我们就可以通过传统预防性维护的方法,定期定频次的进行维护保养,防止问题出现。⑷针对出现频率低,但是影响较大的问题,由于这种问题的出现没有规律可循,但是一旦出现将造成长时间的停机,影响生产效率,因此我们就要采取新的技术手段,实时采集数据,通过数据库的分析得到有效数据后,运用数学模型的建立,实时掌握损坏部位的劣变趋势。冲压车间采用德国Muller Weingarten进口冲压自动化生产线,整线由KUKA机器人组成的拆垛单元,德国先进的VMT视觉对中系统,6台大型冲压机,7个高速传输机械手-Speedbar组成,如图2所示。图2 Muller Weingarten进口冲压设备的结构整线设备的电器控制系统主要采用西门子公司的S7-400 CPU,通讯上采用Profibus总线、Profinet总线以及德国Beckhoff公司的Twincat软件PLC,通讯上采用EtherCAT总线,通讯速度最短可以达到50μs,可以实现高速机械手的精确控制,利用VisualStudio软件进行数据采集终端的开发,并通过C#语言程序的编写,通过标准以太网协议和MODBUS有线和MODBUS无线协议,采集设备组网内的各类总线的设备数据。数据采集端总框图如图3所示。

采集的数据分类

稳压电源的模拟量电压实时采集

电源模块原始备件只有一个数字量的开关信号,告知我们当前的电源模块是否处于正常工作的状态,对于电源模块的内部状态、工作情况,比如整流电流、输出电压模拟量数值等都无法进行分析,如果能采集到输出电压的模拟量实时值,就可以分析到在供电过程中是否出现了电压值过高或者过低的波动情况,针对过高的情况我们可以提前采取预防性的手段,比如在输出端口增加浪涌抑制器,就可以有效的滤除输出电压过高的情况;而经常性的电压被拉低,我们可以采用增加冗余电源来防止低压导致的配件损坏。通过增加电源模块的监控分析,采取有效的技术手段,来预测电源模块的运行寿命,使用后电源模块的故障率降低了46%。

液压系统的液位、压力、温度、流量实时数据采集

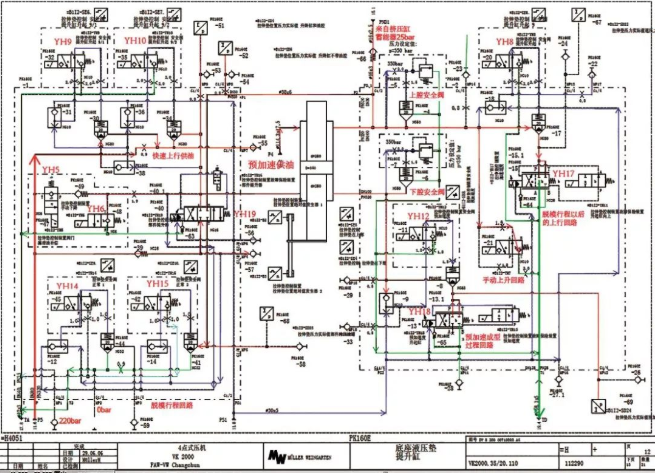

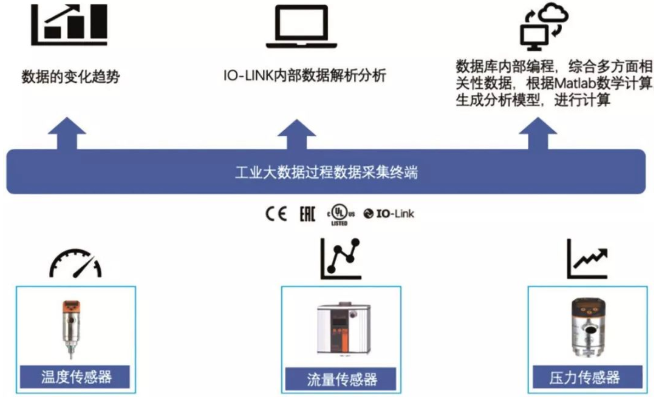

在板料冲压成形的过程中液压拉伸垫工作的好坏将决定着板料的成形质量,进口冲压线液压拉伸垫组成复杂,由1个中心缸和8个挤压缸组成,中心缸上有3个德国MOOG品牌伺服阀,每个挤压缸上都有一个MOOG的伺服阀,通过伺服阀精确调整系统的压力,从而得到完美的成形压力,而整个液压系统庞大,一个简单的单向阀出现故障,并不会引起设备的停机,但会在成形的过程中对冲压件的质量产生影响。因为液压系统的复杂(图4),以及本身并不智能化,导致了冲压件成形中受到很多未知因素的干扰,从而造成制件的质量不稳定。针对这种情况,在液压回路中增加大量带IO-LINK功能的压力、温度、流量传感器,通过IO-LINK总线将实时的数据采集回PLC,通过C#语言的编程将这些数据采集回数据库,在数据库内进行多维度的综合分析,最终建立分析预测模型,如图5所示。通过这样的方式,液压拉伸垫变得智能化,将分析的方法形成程序在运行中实时的计算,任何一个液压元件出现了问题,自己都可以有效的分析出来,并通过人机界面,将预测结果输出。

动力供电的电压、电流的波动情况的数据采集

三相供电动力系统电压值的波动或者缺相都将导致电机或执行机构的损坏,但是因为没有对动力电压值的反馈监控,导致当出现缺相或者电压值不稳定时,只能等到最后电机损坏时,才知道供电电压的不稳定,因此加入动力电压和电流的实时数据采集,不仅可以实时分析出动力供电质量的好坏,同时也可以根据电流波动的情况分析出负载的健康状况,根据数据的趋势变化就可以提前预测设备的未来运行状况。动力电采集模块,支持4g网络,支持网络透传。

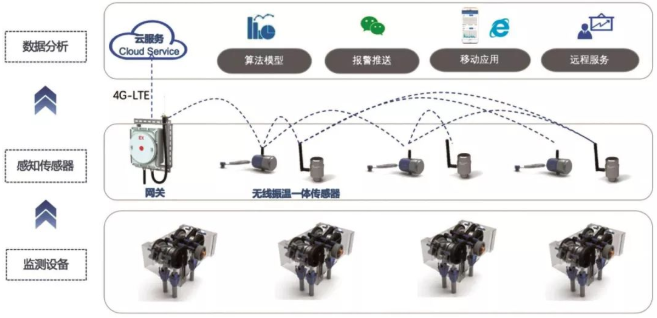

传动系统的振动和温度数据实时采集

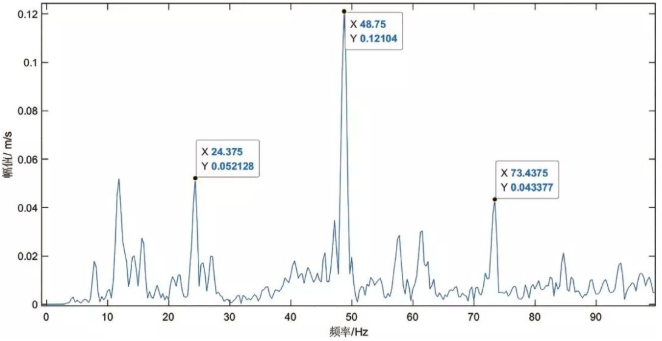

压机的传动系统、结构负载、压机传动经过主电机→飞轮→高速轴→二级传动轴→偏心轮→曲柄连杆→4个压力点,通过4个压力点与滑块进行连接,带动滑块进行往复运动,在这动力的传递过程中,要经过偏心齿轮的传动,经过种类繁多的各类轴承,在这个过程中,一旦轴承或者齿轮出现磨损都将严重影响动力的传递效率,造成冲压件质量缺陷的不固定产生。而且,因为齿轮传动箱内部零件尺寸大、重量大,一个简单的轴承问题,都可能导致几天的停机时间,严重的影响生产效率。针对这个问题,在重点的轴承和齿轮传动位置,布置振动检测传感器,传感器实时检测传动系统的振动情况,通过时域和频域的转换,分析不同倍频下的曲线特征,如图6所示。同时,计算不同参数下的轴承标准振动频率曲线,将实时的曲线和标准曲线进行对比,分析出异常振动的来源,可以在故障还没出现的初期,掌握到齿轮箱内部的传动异常,如图7所示。这样可以提前发现设备的运行异常点,提前找到冲压件成形中的异常工作点,同时可以根据振动曲线异常的严重程度,提前准备备件和制定精确的更换时间,伴随着数据的不断丰富和准确的清洗,预测的准确性也将大幅度提高。

结束语

伴随着智能制造的越来越深入,每个领域的数据分析将走向专业化、定制化,智能监控的设备加上5G网络的加持,智能云端平台将随时随地进行实时分析,为相关领域提供预测服务。自动化冲压线在这种预测分析模型不断建立的过程中,维护的成本也将大幅度降低,未来设备的自诊断功能将逐渐精确与智能,辅助技术人员作出判断,同时提高生产效率,降低维护成本。