1.替代传统刚性攻丝刀柄(ER刀柄)

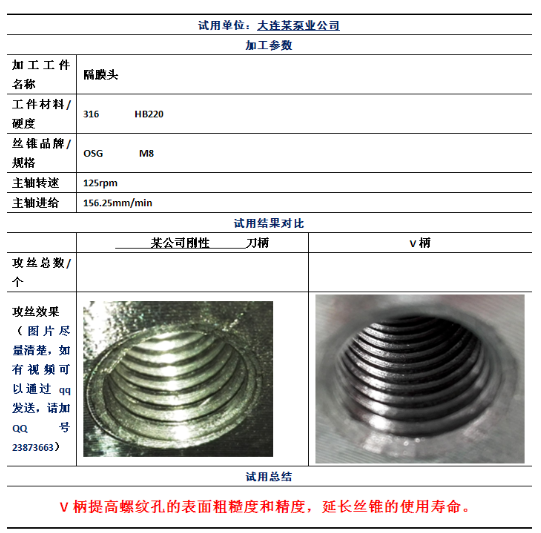

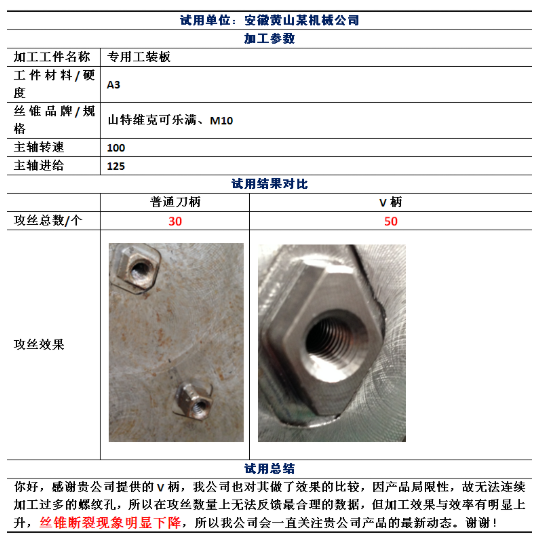

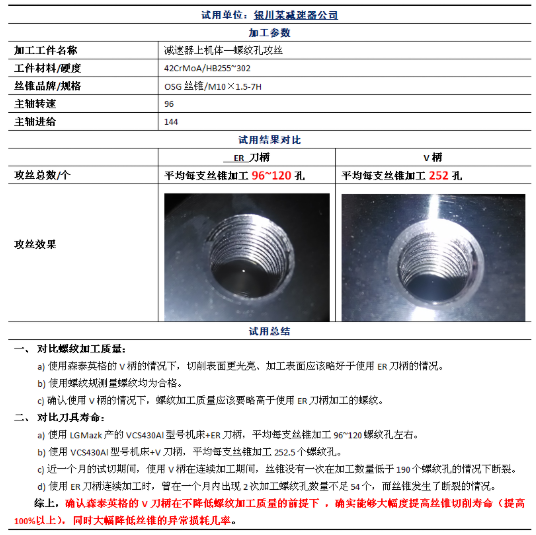

森泰英格最新推出的V柄(微补偿同步攻丝刀柄),解决了传统刚性攻丝刀柄(如ER刀柄)由于不具备轴向补偿功能而产生的一系列问题。与传统刚性攻丝刀柄相比,我们不仅能够改善螺纹加工质量及精度,让丝锥(包括挤压丝锥)的使用寿命显著延长,同时还具有明显提高攻丝效率等优势。这些优势已经通过大量V柄与刚性攻丝刀柄对比切削得以验证。您可以放心使用V柄代替传统刚性攻丝刀柄,提高螺纹加工合格率、节约成本、提高生产效率。

2.为同步精度下降的设备带来重新攻丝的可能

数控机床同步技术的发展为传统刚性攻丝带来便利。但随着机床使用年限的推移,数控机床的精度会逐步下降,致使一些数控设备无法使用传统刚性攻丝刀柄进行攻丝。森泰英格的V柄由于具有微补偿功能,在设备精度未超越V柄微补偿范围的前提下,可以为您带来重新实现刚性攻丝的可能,拓展您的数控设备的加工能力,降低您的加工成本。

3.为手工攻丝用户带来数控攻丝的希望

在攻丝加工中,被加工材料、丝锥、刀柄、机床、冷却液等因素,都可能造成现行工艺无法实现数控攻丝,而无奈采用手工攻丝的现状。作为加工要素中的一环,V柄的应用为您改进工艺提供一种手段,可以为您实现数控攻丝带来希望。您可以尝试使用V柄代替手工攻丝,提高效率,但不排除V柄也可能无法解决您的问题。

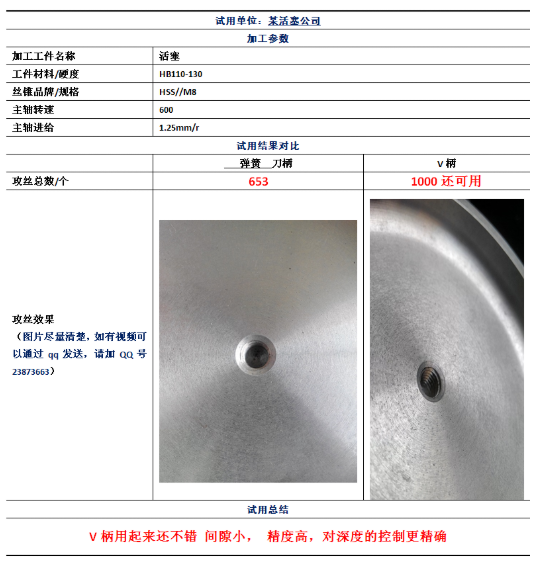

试用单位:泰安某机械厂 首先感谢森泰英格公司的大义之举。 关于V柄的试用综合报告:M8标准内螺纹。原来用的攻丝刀柄,转速200转,攻深6mm。可以加工222个孔。现在使用的V柄。同样的丝锥,设备,工件。转速提高到400转,攻深增加一倍。可以攻401个孔。加工效率明显提升。成本明显降低。原来攻深6mm,还需要用人工再攻丝,产品的质量得不到保证,而且效率极低。现在采用V柄后,加工时间缩短了,刀具也明显耐用了。最重要的是产品的质量和生产效率得到了保障。好东西需要大家的推广和支持。

4.注意事项

1. 刚性攻丝对丝锥跳动比较敏感,一般远端跳动建议控制在0.05mm以内为宜。

2. 攻丝的有效深度应在丝锥制造商推荐的范围内(通常为2d),否则容易折断丝锥。

3. 刃倾角丝锥攻通孔螺纹时,丝锥刃倾角槽应完全越过孔底,否则丝锥反向时易折断。

4. 攻丝切削速度原则上不应高于丝锥制造商推荐的丝锥速度上限值。

综上所述,在绝大多数工况下,用V柄替代传统的刚性攻丝刀柄,对改善螺纹加工质量,提高丝锥寿命和减少丝锥断裂是有显著效果的,但针对丝锥自身的缺陷或者是一些比较特殊的工况(例如加工硬度高且韧性强的材料),更应该从丝锥自身去改善,以及采取其他有针对的解决方法,“V柄”主要解决的是刚性攻丝螺距补偿问题。

(森泰英格)

1.丝锥品质不好

主要材料,数控刀具设计,热处理情况,加工精度,涂层质量等等。例如,丝锥截面过渡处尺寸差别太大或没有设计过渡圆角导致应力集中,使用时易在应力集中处发生断裂。柄、刃交界处的截面过渡处离焊口距离太近,导致复杂的焊接应力与截面过渡处的应力集中相迭加,产生较大的应力集中,导致丝锥在使用中断裂。例如,热处理工艺不当。丝锥热处理时,若淬火加热前不经预热、淬火过热或过烧、不及时回火及清洗过早都有可能导致丝锥产生裂纹。很大程度上这也是国内丝锥整体性能不如进口丝锥的重要原因。

应对措施:选用品质优良可靠的丝锥品牌以及更为合适的丝锥系列。

2.丝锥选择不当

对硬度太大的攻件应该选用高品质丝锥,如含钴高速钢丝锥、硬质合金丝锥、涂层丝锥等。此外,不同的丝锥设计应用在不同的工作场合。例如,丝锥的排屑槽头数、大小、角度等等对排屑性能都有影响。

对于象沉淀不锈钢、高温合金等硬度高同时韧性又好的难加工材料,可能会出现丝锥因自身强度不够,无法抵抗攻丝加工的切削抗力而折断。

另外,丝锥与加工的材料不匹配这个问题近几年越来越受到重视,以前国内厂家总觉得进口的好,贵的好,其实是适合的好。随着新材料的不断增加和难加工,为了适应这种需要,刀具材料的品种也在不断地增加。这就需要在攻丝前,选择好合适的丝锥产品。

应对措施:选用高强度材料的丝锥(如粉末高温钢等),提高丝锥自身强度;同时改善丝锥表面涂层,以提高丝维表面硬度;极端情况甚至手工攻丝也许是可行的方法。

3.丝锥过度磨损

另一种极为常见的情形,丝锥在加工若干个螺纹孔后,由于丝锥过度磨损使得切削抗力变大,导致丝锥拆断。

应对措施:首先推荐使用森泰英格V柄,它会明显延缓丝锥的磨损,从而提高丝锥使用寿命;同时,使用优质的攻丝润滑油也能够有效延缓丝锥的磨损;另外,使用螺纹量规(T/Z)可以轻松判断丝锥情况。

4.轴向同步误差

加工中心攻丝过程中,大量的断丝锥是因为机床主轴旋转与轴向进给同步性存在误差,使得丝锥承受的轴向拉力(或压力)增大,导致丝锥断裂。而同步误差几乎是加工中心(或数控车床)刚性攻丝无法完全避免的,尤其是在丝锥退回(反转)的瞬间更为突出。

应对措施:使用森泰英格V柄,它彻底解决刚性攻丝轴向同步误差补偿问题。

5.断屑、排屑困难

对于盲孔攻丝,通常采用螺旋槽后排屑丝锥,如果铁屑缠绕在丝锥上无法顺利排出,丝锥将会憋断,而大量的被加工材料(如钢和不锈钢以及高温合金等)攻丝加工通常是难以断屑的。

应对措施:首先考虑改变丝锥的螺旋升角(通常会有几种不同螺旋角可选),设法让铁屑能够顺利排除;同时适当调整切削参数,其目的也是确保铁屑能够顺利排除;必要时可以选用变螺旋角丝锥,以确保铁屑能够顺利排出。

6.底孔孔径偏小

例如,加工黑色金属材料M5×0.5螺纹时,用切削丝锥应该用选择直径4.5mm钻头打底孔,如果误用了4.2mm钻头来打底孔,攻丝时丝锥所需切削的部分必然增大,进而使丝锥折断。建议根据丝锥的种类及攻件材质的不同选择正确的底孔直径,如果没有完全符合的钻头可以选择大一级的。

7.攻件材质问题

攻件材质不纯,局部有过硬点或气孔,导致丝锥瞬间失去平衡而折断。

8.机床没有达到丝锥的精度要求

机床和夹持体也是非常重要的,尤其对于高品质的丝锥,只要一定精度的机床和夹持体才能发挥出丝锥的性能。常见的就是同心度不够。攻丝开始时,丝锥起步定位不正确,即主轴轴线与底孔的中心线不同心,在攻丝过程中扭矩过大,这是丝锥折断的主要原因。

9.切削液,润滑油品质不好

这点国内的许多企业都开始关注起来,许多采购了国外刀具和机床的公司有非常深刻的体会,切削液,润滑油品质出现问题,加工出的产品质量很容易出现毛刺等不良情况,同时寿命也会有很大的降低。

10.切削速度与进给量不合理

当加工出现问题时,国内大部分用户是降低切削速度和减小进给量,这样丝锥的推进力度降低,其生产的螺纹精度因此被大幅度降低,这样加大了螺纹表面的粗糙度,螺纹孔径和螺纹精度都无从控制,毛刺等问题当然更不可避免。但是,给进速度太快,导致的扭力过大也容易导致丝锥折断。机攻时的切削速度,一般钢料为6~15m/min;调质钢或较硬的钢料为5~10m/min;不锈钢为2-7m/min;铸铁为8~10m/min。在同样材料时,丝锥直径小取较高值,丝锥直径大取较低值。

以上的这些问题,都需要操作人员做出判断或向技术人员反馈,但目前国内绝大部分操作人员重视不够。例如,加工盲孔螺纹时,当丝锥即将接触孔底的瞬间,操作者并未意识到,仍按未到孔底时的攻丝速度给进,或排屑不畅时强行给进导致丝锥折断。建议操作人员加强责任心。

由上可见,造成丝锥断裂的原因可谓多种多样,机床、夹具、工件、工艺、夹头及刀具等等都有可能,仅凭纸上谈兵也许永远都找不到真正原因。做为一个合格的负责的刀具应用工程师,最重要的是深入现场,而不是仅凭想象。举个最简单的例子,假如丝锥切削锥长度太长,攻丝时撞至底孔底部而断裂,如果你不深入现场,仅凭猜测丝锥性能、工件材料、加工工艺等等如何获知。(资料来源于网络)