在半导体科学技术的发展中,气相外延发挥了重要作用,该技术已广泛用于Si半导体器件和集成电路的工业化生产。

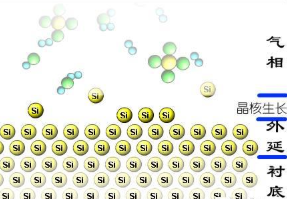

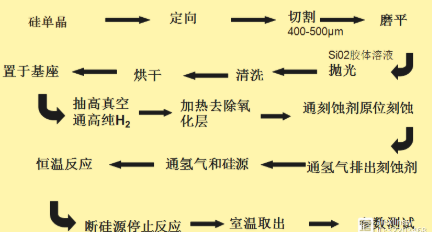

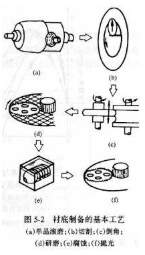

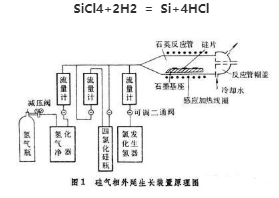

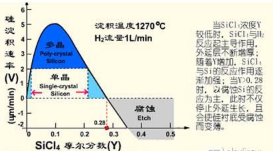

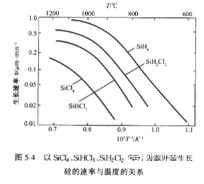

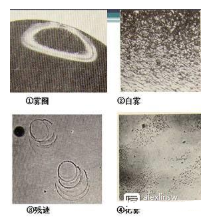

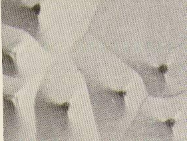

硅的外延生长 一个含有硅原子的气体以适当的方式通过衬底,自反应剂分子释放出的原子在衬底上运动直到它们到达适当的位置,并成为生长源的一部分,在适当的条件下就得到单一的晶向。所得到的外延层精确地为单晶衬底的延续。 它是在一定条件下,在经过切、磨、抛等仔细加工的单晶衬底上,生长一层合乎要求的单晶层的方法。 硅外延生长其意义是在具有一定晶向的硅单晶衬底上生长一层具有和衬底相同晶向的电阻率与厚度不同的晶格结构完整性好的晶体。 半导体分立元器件和集成电路制造工艺需要外延生长技术,因半导体其中所含的杂质有N型和P型,通过不同类型的组合,使半导体器件和集成电路具有各种各样的功能,应用外延生长技术就能容易地实现。 硅外延生长方法,又可分为气相外延、液相外延、固相外延。目前国际上广泛的采用化学气相沉积生长方法满足晶体的完整性、器件结构的多样化,装置可控简便,批量生产、纯度的保证、均匀性要求。 外延生长的特点: (1)低(高)阻衬底上外延生长高(低)阻外延层; (2)P(N)型衬底上外延生长N(P)型外延层; (3)与掩膜技术结合,在指定的区域进行选择外延生长; (4)外延生长过程中根据需要改变掺杂的种类及浓度; (5)生长异质,多层,多组分化合物且组分可变的超薄层; (6)实现原子级尺寸厚度的控制; (7)生长不能拉制单晶的材料; 气相外延生长 气相硅外延生长是在高温下使挥发性强的硅源与氢气发生反应或热解,生成的硅原子淀积在硅衬底上长成外延层。 通常使用的硅源是SiH4、SiH2Cl2、SiHCl3和SiCL4。SiHCl3和SiCl4常温下是液体,外延生长温度高,但生长速度快,易提纯,使用安全,所以它们是较通用的硅源。早期多使用SiCl4,近来使用SiHCl3和SiH2Cl2逐渐增多。 SiH2Cl2在常温下是气体,使用方便并且反应温度低,是近年来逐渐扩大使用的硅源。SiH4也是气体,硅烷外延的特点是反应温度低,无腐蚀性气体,可得到杂质分布陡峭的外延层, 缺点: 1、要求生长系统具有良好的气密性,否则会因漏气而产生大量的外延缺陷。 2、SiH4在高温和高浓度下易发生气相分解而生成粉末状硅使外延无法进行。 对衬底的要求 在硅外延中使用的硅衬底是经过切、磨、抛等工艺仔细加工而成的,外延生长前又经过严格的清洗、烘干,但表面上仍残存有损伤、污染物及氧化物等。 为了提高外延层的完整性,在外延生长前应在反应室中进行原位化学腐蚀抛光,以获得洁净的硅表面。常用的化学腐蚀剂为干燥的HCl或HBr,在使SiH4外延生长时,由于SF6具有无毒和非选择、低温腐蚀特点,所以可用它做腐蚀抛光剂。为了控制外延层的电特性,通常使用液相或气相掺杂法。作为N型掺杂剂的有PCl3,PH3和AsCl3,而作为P型掺杂剂的有BCl3、BBr3和B2H6等。 气相外延生长过程包括: (1)反应剂(SiCl4或SiHCl3+H2)气体混合物质量转移到衬底表面; (2)吸收反应剂分子在表面上(反应物分子穿过附面层向衬底表面迁移); (3)在表面上进行反应或一系列反应; (4)释放出副产物分子; (5)副产物分子向主气流质量转移;(排外) (6)原子加接到生长阶梯上。 外延设备及所用的气体 化学气相外延生长使用的设备装置通常称谓外延生长反应炉。一般主要由气相控制系统、电子控制系统、反应炉主体、排气系统四部分组成。 根据反应室的结构,硅外延生长系统有水平式和立式两种,前者已很少使用,后者又分为平板式和桶式。立式外延炉,外延生长时基座不断转动,故均匀性好、生产量大。 由于SiCl4等硅源的氢还原及SiH4的热分解反应的△H为正值,即提高温度有利于硅的淀积,因此反应器需要加热,加热方式主要有高频感应加热和红外辐射加热。通常在石英或不锈钢反应室内放有高纯石墨制的安放硅衬底的基座,为了保证硅外延层质量,石墨基座表面包覆着SiC或沉积多晶硅膜。 反应炉炉体它是在高纯石英钟罩中悬挂着一个多边锥状桶式经过特殊处理的高纯石墨基座。基座上放置硅片,利用红外灯快速均匀加热。九段温控、中心轴可以旋转,进行严格双密封的耐热防爆结构。 电源系统:独立电源线、3相4线、50Hz、350A 气体控制系统:高精度的质量流量计、传动器气动阀控制,无泄露、耐腐蚀的EP管、氢(H2)检漏、报警系统 冷却系统:足够的水冷循环系统和风冷循环系统 控制系统:微机程序控制、联锁方法,安全可靠 炉体:石英钟罩、石英环、石英吊杆、护套、双密封泵、高纯石墨基座 温度控制系统:独特的红外灯辐射加热、9段温控,均匀快速加热,可调 气相外延炉 硅外延生长基本工艺 工艺流程 单晶定向后,用内(外)圆/线切割机切成厚度为400~550 mm的薄片; 磨片机上用金刚砂磨平(倒角)后,再用SiO2胶体溶液抛光成镜面,制成衬底;清洗甩(烘)干后,放在基座上; 封闭反应室通高纯H2排除反应室中的空气; 启动加热系统,调整温度到所需温度。 反应所需的氢气经净化器提纯, 一路通反应室,另一路通硅源容器, 携带硅源入反应室。 生长前用干燥的HCl或Br(HBr)在高温下对衬底进行气相抛光处理; 调整反应室温度至生长温度,按需要通入硅源和氢气进行硅外延生长; 按实验求得的生长速率和所需要的外延层厚度来确定生长时间; 生长结束时,停止通硅源,但继续通氢气并降温至室温,取出外延片进行参数测试。 硅外延生长的基本原理和影响因素 以SiCl4源介绍其生长原理及影响因素。 SiCl4氢还原的基本反应方程: SiCl4+2H2 = Si+4HCl 影响因素 1.SiCl4浓度对生长率的影响 2.温度对生长速率的影响 温度较低时,生长速率随温度升高呈指数规律上升 较高温度区,生长速率随温度变化较平缓。 3.气流速度对生长速率的影响 反应物浓度和生长温度一定时,水平式反应器中的生长速率与总氢气流速的平方根成正比。 立式反应器,流速较低时生长速度与总氢气流速平方根成比例; 流速超过一定值后,生长速率达到稳定的极限值而不再增加。 4.衬底晶向的影响 常压外延生长条件下(SiCl4+H2源,生长温度T=1280℃,SiCl4浓度0.1%) 晶向 〈100〉 〈110〉 〈111〉 生长速度μm/min 1.65 1.52 1.39 注意:偏离〈111〉晶向不同角度的衬底相应有一个最大允许生长速率(临界生长速度),超过此速率生长外延层时会出现缺陷。 硅外延层电阻率的控制 不同器件对外延层的电参数要求不同。 1 外延层中的杂质及掺杂 1.1外延层中杂质来源 外延层中总的载流子浓度N总可表示为 N总=N衬底±N气±N邻片±N扩散±N基座±N系统 正负号由杂质类型决定,与衬底中杂质同类型取正号,与衬底中杂质反型取负号。 杂质不是来源于衬底片称为外掺杂。 如:N气、N基座、N系统 杂质来源于衬底片,称为自掺杂。 如:N扩散、N衬底、N邻片 结论:尽管外延层中的杂质来源于各方面,但决定外延层电阻率的主要原因还是人为控制的掺杂剂的多少;即N气起主导作用。 1.2外延生长的掺杂 N型掺杂剂:PCl3、AsCl3、SbCl3和AsH3; P型掺杂剂:BCl3、BBr3、B2H6。 SiCl4为源,卤化物作掺杂剂,使用两个SiCl4挥发器。 调节挥发器的氢气流量和温度,控制外延片的电阻率。 AsH3、B2H6等氢化物掺杂剂,纯H2将它们稀释后装钢瓶,控制它和通过SiCl4挥发器的H2流量调整外延层的电阻率。 SiH4为源, 掺杂剂使用AsH3、B2H6。 高阻P型外延层,常用低阻P型衬底自掺杂效应实现掺杂。 2 外延中杂质的再分布 希望外延层和衬底界面处的掺杂浓度很陡; 衬底中的杂质会扩散进入外延层,致使外延层和衬底之间界面处的杂质浓度梯度变平。 N1(x,t):重掺杂衬底扩散造成的杂质浓度分布; N2(x,t):外部掺入的杂质浓度分布曲线。 总的杂质浓度 N(x,t)=N1(x,t)±N2(x,t) 3 外延层生长中的自掺杂 自掺杂效应:衬底中的杂质进入气相中再掺入外延层。 自掺杂造成的影响: 外延层电阻率的控制受到干扰; 衬底外延层界面处杂质分布变缓; 器件特性偏离,可靠性降低; 妨碍双极型集成电路提高速度和微波器件提高频率。 抑制自掺杂的方法: 1.尽量减少杂质由衬底逸出。 (1)使用蒸发速度较小的杂质做衬底和埋层中的杂质。 (2)外延生长前高温加热衬底。 (3)背面封闭技术。 (4)采用低温外延技术和不含有卤原子的硅源。 (5)二段外延生长技术。 2. 减压生长技术, 使已蒸发到气相中的杂质尽量不再进入外延层。 4 外延层的夹层 外延层的夹层:外延层和衬底界面附近出现高阻层或反型层。 两种类型: (1)导电类型混乱,击穿图形异常,用磨角染色法观察,界面不清晰; (2)导电类型异常,染色观察会看到一条清晰的带。 夹层产生的原因: (1)P型杂质沾污,造成N型外延层被高度补偿; (2)衬底中基硼的含量大于3×1016cm-3时,外延层容易出现夹层。 防止夹层出现的方法: (1)提高重掺单晶质量,绝不能用复拉料或反型料拉重掺单晶; (2)工艺中防止引入P型杂质,降低单晶中B的含量, (3)外延生长时先长一层N型低阻层(如0.1W×cm)作为过渡层,可控制夹层。 由于硅单晶质量和外延生长技术水平的提高,夹层已很少出现。 硅外延层的缺陷 外延片中的缺陷分两类: (1)表面缺陷(宏观缺陷)。如云雾、划道、亮点、塌边、角锥、滑移线等。 (2)内部结构缺陷(微观缺陷)。如:层错、位错等。 1 外延片的表面缺陷 1.1云雾状表面 表面呈乳白色条纹,肉眼即可看到。 起因:氢气纯度低,H2O过多或气相抛光浓度过大,生长温度太低。 雾状表面缺陷①雾圈 ②白雾 ③残迹 ④花雾 1.2角锥体(三角锥或乳突) 形状象沙丘,用肉眼可看见。 防止角锥体产生采取的措施: ①选择与(111)面朝〈110〉偏离3~4°的晶向切片,提高临界生长速度; ②降低生长速度; ③防止尘埃及碳化物沾污,注意清洁等。 角锥体 1.3亮点 外形为乌黑发亮的小圆点。 40~60倍显微镜下呈发亮的小突起。 大者为多晶点,可因系统沾污,反应室硅粉,SiO2粒脱落,气相抛光不当或衬底装入反应室前表面有飘落的灰尘等引起。 细小的亮点多半由衬底抛光不充分或清洗不干净造成。 1.4塌边(取向平面) 外延生长后片子边缘部分比中间部分低,形成一圈或一部分宽1~2mm左右的斜平面,是无缺陷的完整的(111)面。 形成塌边的原因:衬底加工时造成片边磨损而偏离衬底片晶向。 如倾斜面为(111)面,在外延时它会扩展而长成(111)取向小平面。 1.5划痕 一般由机械损伤引起,用铬酸腐蚀液腐蚀时会在其两旁出现成行排列的层错。 1.6星形线(滑移线) 外延层表面出现平行的或顺〈110〉方向伸展的线条,高低不平肉眼可见。 铬酸腐蚀液腐蚀后在线的一侧出现位错排。 起因:与硅片在加热过程中受到的热应力有关,采用衬底边缘倒角的办法来消除。 2 外延层的内部缺陷 2.1层错 硅外延生长时,外延层常常含有大量的层错。 外延层层错形貌分为单线、开口、正三角形、套叠三角形和其他组态。 2.2位错 处理好的衬底上用正常方法生长的外延层中,位错密度大致与衬底的位错密度相近或稍少一些。 基座上温度分布不好,片子直径又大,片子内将形成一个温度梯度,掺杂或异质外延时引入位错。 3 微缺陷 微缺陷:硅外延层经铬酸腐蚀液腐蚀后呈现浅三角坑或丘状物的缺陷,宏观看是一种“雾状”或“渍状”。 起因:多种杂质沾污引起,Fe、Ni等影响最大。 Fe的浓度达到1015cm-3时,明显地产生这种云雾状缺陷。 消除方法:工艺中注意基座及工具的清洁处理,应用“吸杂技术”。