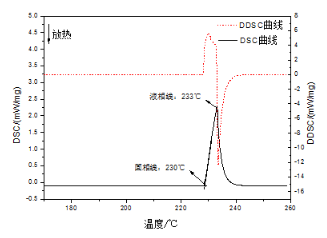

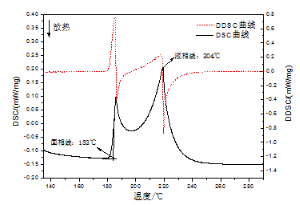

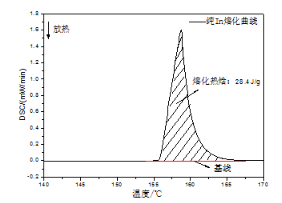

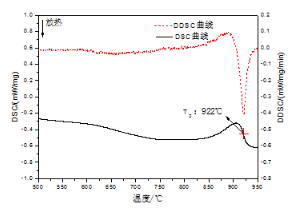

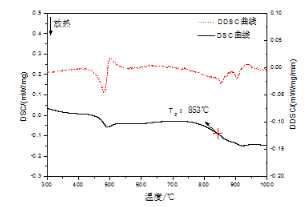

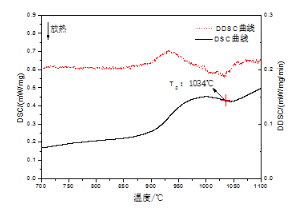

测试参考的标准为GB/T 1425-1996《贵金属及其合金熔化温度范围的测定》,对于纯金属或单相合金来说,熔化峰可能只有一个,见图1纯锡的熔化峰,材料的纯度越高,熔程越短,反之越长;对于两相或多相熔化温度不一致的金属材料来说,熔化吸热峰可能有多个,图2为80Sn-20Pb合金的熔化曲线,该合金共有两个熔化峰,第一个对应的是Sn-Pb合金相图中的共晶温度点,183℃,在此温度下发生:Sn+Pb →L(液体)反应,α(Pb)固溶体和部分β(Sn)固溶体同时熔化为液体,随着温度的升高到达204℃时,剩余的β(Sn)固溶体全部熔化结束。    目前测试的方法标准只有航标HB6623.1-92《钛合金β转变温度测定方法 差热分析法》。该标准是20世纪90年代制定的标准,当时采用差热仪DTA来测试,但是随着测试手段的不断进步,DTA的测试精度要低于DSC,常采用DSC来测试相转变温度。标准规定试验一般的升温速率为20K/min,对于热效应不明显的样品,可将升温速率提高至40K/min,但是会导致相变反应滞后,测试温度将会偏高,所以还应尽量选择较慢的升温速率。此时可通过增加样品量来增加热效应,一般样品量在50mg以上,但试样的厚度不应太大,否则会增加试样内部的温度梯度导致相变温度滞后;试样形状应为片状,表面光洁且与坩埚底部紧密贴合增加热传导;选择导热性能较好的保护气氛,如He气;选择导热性较好的Pt坩埚。所以选择合适的试验条件对准确测定相变温度非常重要。    |