该本体是典型的盘类薄壁零件,其最大和最小外圆直径分别为366.5和332 mm, 最大和最小内孔直径分别为350和322 mm,零件高度为37 mm,多台阶面,两端面之间最薄处仅为2 mm,而且台阶面上有密封槽。零件刚度差,定位装夹困难。

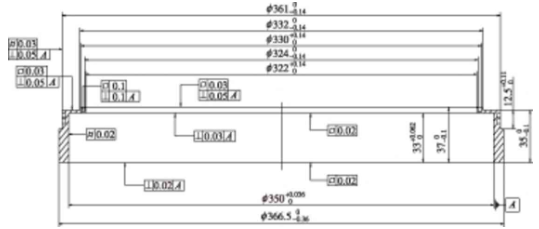

该本体零件有13处几何公差要求,内孔尺寸精度为IT6,部分孔和外圆圆柱度要求为≤0.02 mm,大端面和小端面平面度要求为≤0.02 mm,且与孔的垂直度要求为≤0.02 mm,零件尺寸图如图1所示。

图1 零件尺寸图

该零件的工艺难点如下。

1)本体零件内、外圆直径相差小,轴向尺寸也小,对孔和外圆的圆度和同轴度有要求,并且对端面的平面度和端面对孔轴线的垂直度也有严格要求,精度要求高。

2)该本体直径大,壁薄,最大壁厚为8 mm,刚度差,加工中如果夹紧位置、夹紧力大小和装夹方案选择不当易造成装夹变形,严重影响零件加工精度。根据零件的结构特点,精加工时不宜采用常规的径向装夹方法。

3)在精加工过程中,零件壁薄,金属体积较小,总的热容量小,零件温度容易升高,在和切削力的共同作用下,易产生零件变形,导致吃刀深度不均匀,并出现让刀现象,使加工后的零件出现形状和尺寸超差[1-2]。

该零件的加工难点如下。

1)由于本体为薄壁盘类零件,且多个面的相对位置要求高,夹紧位置点以及夹紧力大小很难确定。

2)多个端面和圆柱面的尺寸和几何精度要求较高,车刀几何参数和切削参数选择困难,对刀具要求严格。

3)为保证零件加工部位及时冷却,减少加工切削热带来的零件变形,应选用合适的冷却液。

在粗加工阶段,由于只是去除多余的材料,切削量大,采用径向夹紧方式;精加工时,为了保证高要求的尺寸精度和几何公差,不宜采用径向夹紧,是因为径向夹紧施力点力臂长,力矩大,易产生夹紧变形,而应采用轴向夹紧,最大限度地消除装夹对零件变形的影响[3-4]。

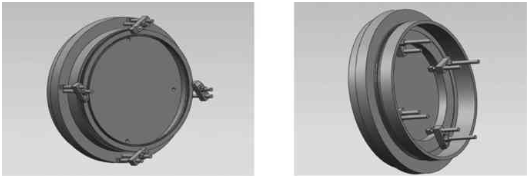

根据加工经验,利用均分的4个压板轴向夹紧零件实点,不能悬空,以保证夹紧区域附近的荷载合力和合力矩几乎为零,这样装夹力对切削部位影响最小。根据该本体为盘类零件的特点,精加工时,设计专用夹具,以孔和轴定位,压板压在零件端面实点处,然后利用百分表找正后再夹紧零件,设计的专用夹具可以在一次定位加工过程中调换一次压板(该专用夹具在压板调换前、后分别称为夹具1(见图2)和夹具2(见图3)),实现本体零件轴向方向的全部加工,保证了多个圆柱面和端面的相对位置关系。

图2 夹具1装夹零件 图3 夹具2装夹零件

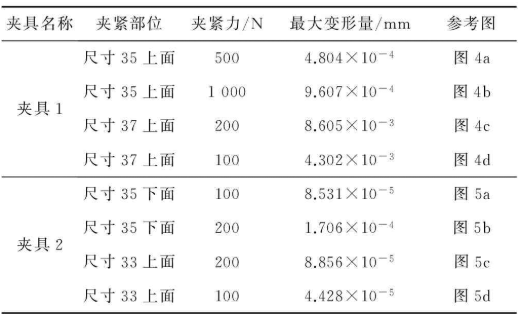

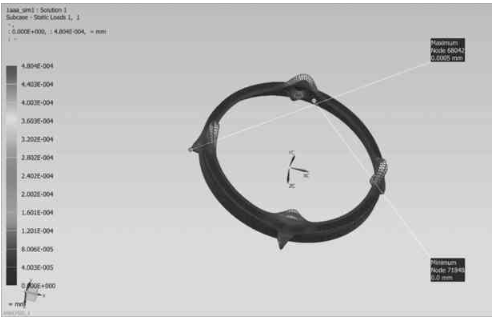

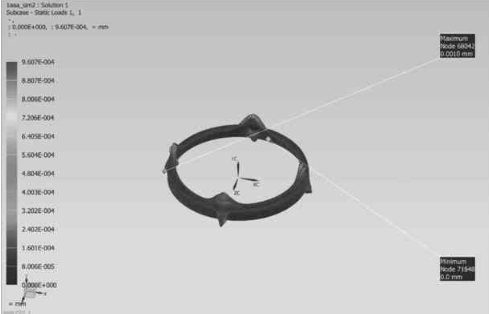

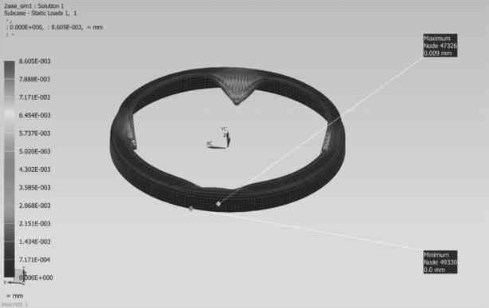

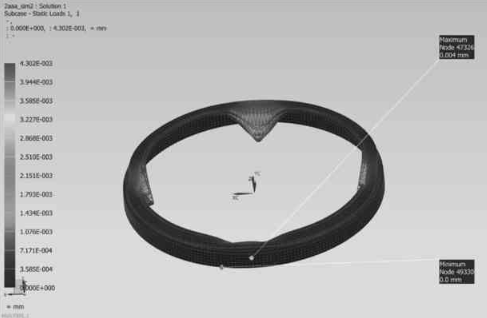

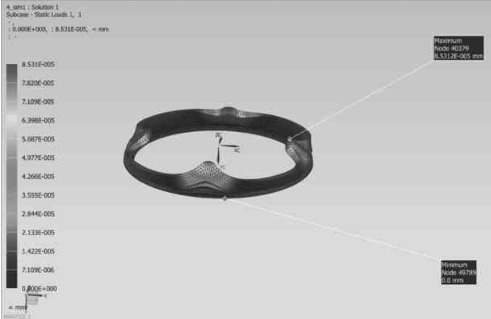

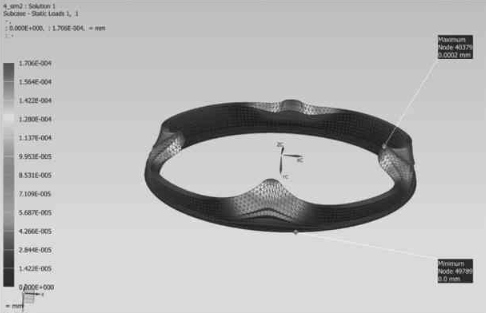

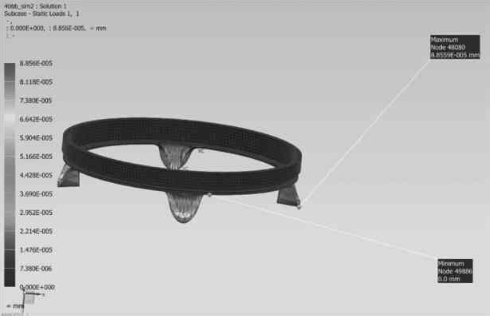

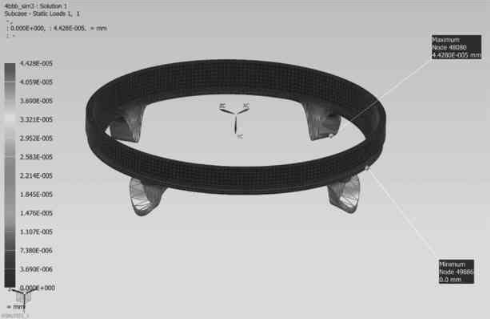

采用有限元分析技术,在专用夹具装夹状态下分析不同夹紧力对零件变形的影响,当夹紧力变化时,本体的变形也会发生变化。在夹紧点位置不变的情况下,分别选取2种夹紧力,加载到夹紧点位置。通过有限元仿真分析所对应的装夹变形,根据变形量确定最大夹紧力限值。4种装夹方式、2种夹紧力下本体的最大变形量见表1,本体的变形情况分别如图4~图5所示。

表1 4种装夹方式、2种夹紧力下本体的最大变形量

夹具名称夹紧部位夹紧力/N最大变形量/mm参考图夹具1尺寸35上面5004.804×10-4图4a尺寸35上面10009.607×10-4图4b尺寸37上面2008.605×10-3图4c尺寸37上面1004.302×10-3图4d夹具2尺寸35下面1008.531×10-5图5a尺寸35下面2001.706×10-4图5b尺寸33上面2008.856×10-5图5c尺寸33上面1004.428×10-5图5d

a)尺寸35上面夹紧,夹紧力为500 N

b)尺寸35上面夹紧,夹紧力为1 000 N

c)尺寸37上面夹紧,夹紧力为200 N

d)尺寸37上面夹紧,夹紧力为100 N

图4 本体在不同装夹方式、不同夹紧力下的变形情况(夹具1)

a)尺寸35下面夹紧,夹紧力为100 N

b)尺寸35下面夹紧,夹紧力为200 N

c)尺寸33上面夹紧,夹紧力为200 N

d)尺寸33上面夹紧,夹紧力为100 N

图5 本体在不同装夹方式、不同夹紧力下的变形情况(夹具2)

根据本体夹具夹紧力位置和夹紧力有限元仿真分析结果进行了实操验证。操作工通过加工和打表验证,利用力矩扳手,保证4处压板压力相同且为定值,在不影响零件精度的情况下,对夹具夹紧力大小进行了调整,最终夹紧力选为120 N。

刀具的选用会影响零件的精度和表面粗糙度。精车薄壁零件时,刀杆的刚度要高,采用硬质合金YT-15材料刀具,修光刃不宜过长,一般取0.2~0.3 mm,刀具口要锋利。

减小加工时的切削力将会大大减小工件变形。选用较大的主偏角,外圆精车刀采用90°~93°的主偏角、17°前角、0.1~0.2 mm刀尖圆弧半径,切削力较小,同时减少切削深度、进给量和切削速度,在精车时适当增加走刀次数,可以有效避免薄壁变形。

在切削零件过程中,根据所切材料的性能、切削特点和加工阶段,正确地选择相宜的切削液,以改善材料的切削加工性,及时带走大量切削热量,降低切削温度,提高刀具耐用度,改善工件表面粗糙度,达到减少本体加工变形的目的。

综合上述因素,考虑本体零件的材料为45钢、尺寸精度最高等级为6级,且有多项几何公差,加工刀具为硬质合金刀,精加工时切削深度和切削速度小,精加工盘类薄壁零件应选用油基切削液,流量充足,冷却车刀加工区域,以3%~5%乳化液为宜。

在加工实践与有限元分析技术相结合的基础上,通过设计专用夹具,优选夹紧布局和夹紧力,优化车削刀具参数和切削参数,合理选用切削液,降低切削温度,较好地解决了零件加工变形的问题。通过采用上述措施,使该本体零件的加工质量得到了大幅度提升,成品率达到了90%以上。目前,该研究成果已推广应用到盘类薄壁零件的加工中,整体提升了本公司盘类薄壁零件的加工质量。