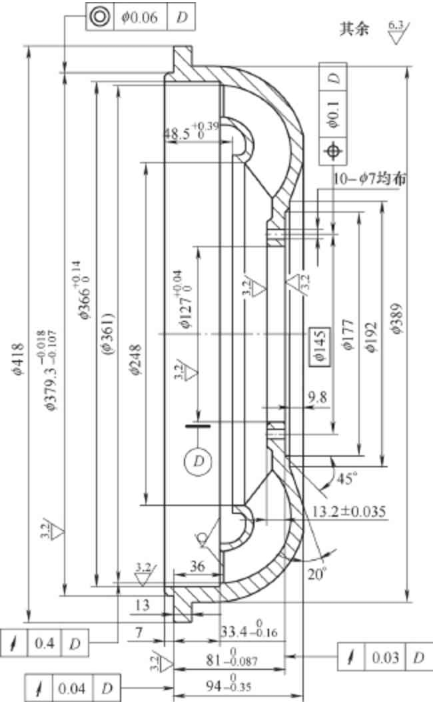

图1

图1所示为我公司加工的一种转轮件。此种转轮件规格多,结构基本相同,原工艺过程为:铸造→打磨→吹砂→车削加工(用四爪单动卡盘夹工艺块,校正工件,粗车基准)→车削加工(夹粗车基准,粗车工艺块外圆及其端面)→车削加工〔夹工艺块外圆并靠紧端面,粗、精车内腔端,其中尺寸(13.2±0.035)mm的内端面留余量〕→车削加工(夹大端,车掉工艺块,粗车小端,留余量)→人工时效→车削加工〔夹外圆φ389mm,从大端精车尺寸(13.2±0.035)mm的内端面〕→车削加工(夹大端,精车小端)→铣加工(钻孔)→钳工(去除毛刺)→检验。

存在的问题:车加工需预铸工艺块,去除工艺块后工件易变形,并且切削量大,材料利用率低;有6道车加工工序,工序过于繁琐,粗加工时校正工件慢,装夹不方便;在加工时,尺寸33.4-0 -0.16mm和81-0 -0.087mm无量具测量,为了保证其尺寸,需把组成其尺寸的组成环公差减小,从而增加了加工难度和测量工作量。为此对转轮的加工过程进行全面分析,从毛坯到成品全过程进行优化。

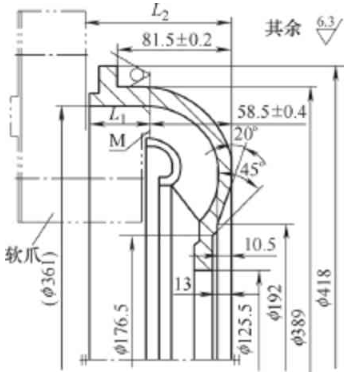

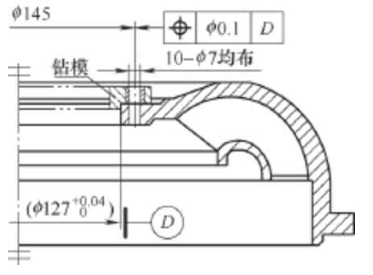

图2

图2所示为某产品的一个旋转件,从装配图得知,装于产品中由内孔φ127+0.04 +0mm及其右端面定位,用螺栓穿过10个φ7mm孔压紧转轮。从零件加工图分析,要保证非加工面与加工面之间的尺寸和几何公差,加工面尺寸精度最高为IT7级,表面粗糙度值Ra=3.2μm,几何公差精度为IT7级,零件坯料是铸铝件,主要加工工序是车削加工,相对切削加工性Kr>3.0,是容易切削材料。工艺设计的重点是:粗加工时要以非加工内孔φ361mm和尺寸36mm的非加工面为基准;精加工时工件易变形,要保证尺寸精度和几何公差;尺寸33.4-0 -0.16mm和81-0 -0.087mm在加工时,用标准量具无法测量,要考虑专用量具或其他方法测量。

工程造价咨询专业是一门实践性很强的专业,如没经验的积累而只掌握方法,则工作很难开展,因此造价咨询企业必须十分重视资料的积累、收集与整理分析。首先要设立专门的造价信息咨询员,对本单位的工程造价资料进行管理,同时负责收集各种较为重要的材料价格信息,加强与大宗材料设备厂家或供应商的定期询价联系,建立本单位造价网络信息管理系统,一旦需要,就可以根据实际情况及时调取,加以参考和利用。其次随着从业时间增长,工作经验的增加,从业人员也应该建立只属于个人用的造价咨询资料,比如各种典型工程的平方造价,钢筋含量、较为特殊的材料价格等,这样可以在需要参考时,及时能提取出来。

选择定位基准首先要保证工序要求,尽量减少装夹次数,并使工件定位准确、夹紧可靠,操作方便,因而分析定位基准选择的顺序就应从精基准到粗基准。

精基准的选择,从零件加工图和装配图看,若考虑定位基准与设计基准重合,应选基准D及其右端面定位,但用基准D定位加工大端,尺寸相差较大,并且基准D不易装夹,致使装夹不可靠、操作不方便。外圆φ379.3-0.018 -0.107mm与基准D的同轴度为φ0.06mm,其底端面与基准D的跳动量为0.04mm,并且其底端面是组成重要尺寸81-0 -0.087mm的平面,因此选外圆φ379.3-0.018 -0.107mm及其底端面为精基准加工φ127+0.04 +0mm端,钻10个φ7mm孔以基准D及其右端面为定位基准。

粗基准的选择,从零件加工图分析,为了保证加工面至非加工面的尺寸36mm和非加工内孔φ361mm与基准D的圆跳动0.4mm,粗加工要以非加工内孔φ361mm和尺寸36mm的非加工面为粗基准加工其他面。

根据零件加工图的要求,主要加工面是内孔φ127+0.04 +0mm及其孔口端面和外圆φ379.3-0.018 -0.107mm及其端面。从零件结构分析,零件坯料是铸铝件,内孔φ127+0.04 +0mm的右端是浇铸口位置,其粗加工安排在前,这样有利于尽早发现毛坯缺陷,防止浪费次要表面的加工费用,但精加工要安排在后。10个φ7mm孔与主要加工面有相对位置要求,应安排在主要加工面精加工完成后。因铝件加工变形受切削热的影响较大,为了防止工件在精加工后因变形引起尺寸超差,粗、精加工分开。坯料取消工艺块,加工余量均匀,这样就大大减少铸造应力和切削加工后产生的应力,因此就不再安排消除内应力热处理。具体工序安排如下:铸造→打磨→吹砂→车削加工→车削加工→车削加工→车削加工→钻加工→钳加工→检验。

(4)工序车削加工

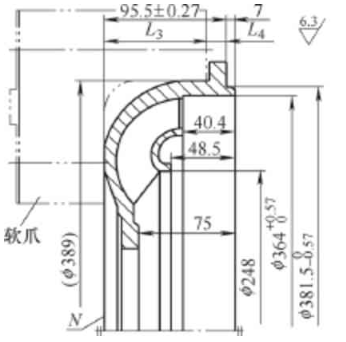

图4 (5)工序车削加工

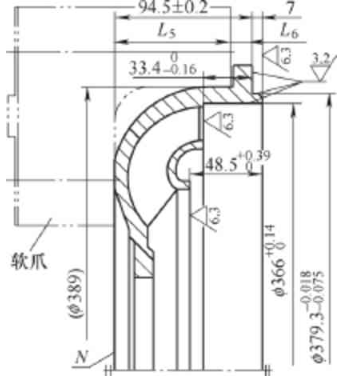

图5 (6)工序车削加工

图6 测量

(1)铸造:与铸造厂进行技术沟通,达成协议,内孔φ366+0.14 +0mm的铸造孔定为φ361mm,与非加工内孔φ361mm铸为同一孔,尺寸36mm的非加工面和内孔φ361mm定为粗加工基准,在铸造时保证其他非加工面与粗基准的尺寸和几何公差要求,取消内孔φ127+0.04 +0mm右端处工艺块。

该微信小程序由俄语摆渡研发设计,为用户提供2003-2016俄语专业八级考试全部选择题真题。该程序内容分为三大板块:顺序练习、随机练习、难题攻克。这三大板块皆又分为答题模式和背题模式,且答题的过程中,屏幕的右下方会显示正确答题的题目总数,有助于用户了解自己真实的俄语水平,但题目下方提供的解析相对Bears所提供的解析略显不足。另外该程序还设有我的错题和我的收藏,该功能有助于学生回顾错题、弥补不足。

(2)打磨:去除浇冒口,打磨粗基准面和非加工面的分模面、飞边和多余物,使其与基体金属齐平,粗基准面不能有影响装夹的多余物。

子优化问题式(9)的求解方法与上述过程类似.首先创建t×r的高斯随机矩阵Ψ,其中t=log(r),并依据矩阵U中每行的大小随机选取r行构造子矩阵然后,对矩阵V的每列进行循环,选取矩阵U中与当前列Vj最匹配的行进行投影,其中同时,为了确保行选取的最优性,随机选取U中的一行Ul进行验证,并保留和Ul两者中与当前列Vj最匹配的行进行投影运算.

(3)吹砂:去除细小飞边,清洁工件表面,使其表面更加平整。

(4)车削加工:如图3所示,首件加工前装软爪于三爪自定心卡盘上,车软爪尺寸L1的两端面及夹紧外圆φ361mm,去除毛刺,测量尺寸L1的实际值,为了避免装夹误差的影响,L2确定为〔(L1+58.5)±0.3〕mm。以工件的内孔φ361mm及端面M定位,装夹工件。车右端面,测量尺寸L2,从而保证尺寸(58.5±0.4)mm的要求,车其余加工面。

(5)车削加工:如图4所示,方法同(4)工序。车外圆φ381.5-0 -0.57mm及其底端面,测量尺寸L4,从而保证(95.5±0.27)mm的要求,车其余加工面。

(6)车削加工:如图5所示,方法同(4)工序。车外圆φ379.3-0.018 -0.075mm及其底端面,测量尺寸L6,从而保证(94.5±0.2)mm的要求,车其余加工面。尺寸33.4-0 -0.16mm的测量,用平量块组合尺寸33.4mm,利用平量块和平板调整量具的量程,并把百分表的表盘调到零位,测量方法如图6所示。

(7)车削加工:如图7所示,首件加工前,装夹定位盘于车床的花盘上,用螺栓联接,校准定位盘的定位端面和定位孔。以工件的外圆φ379.3-0.018 -0.075mm及其底端面定位装夹工件,车加工面,其中尺寸(13.2±0.035)mm的左端面加工如图8所示,利用反面正车法加工。尺寸81-0 -0.087mm的测量用深度千分尺伸入内孔,测量加工面到定位端面的距离即可,几何公差由工艺方法保证。

大型蚤存活在自然水环境中,属于浮游甲壳类动物,其特征在于繁殖较快、容易培养、对水体污染物较为敏感等,是当前国际水污染毒性指标生物之一。以往有研究对某工业镇中4个城市中的污水处理厂再生水的原水与2个再生水处理工艺急性毒性给予测试。测试结果显示,再生水原水针对大型蚤存在着一定的毒性作用,且二级出水的生物毒性与有机物浓度高低之间的关系一致。在氯消毒或臭氧氧化工艺环节处理后,再生水针对大型蚤急性毒性的提升较为明显,即以上消毒方式能在一定程度上增加再生水的毒性。

(8)钻加工:如图9所示,用钻模定位钻加工10个φ7mm孔。

(9)钳加工:去除毛刺,锐边倒钝。

(10)检验:尺寸81-0 -0.087mm和94-0 -0.35mm的测量,把(7)工序用的定位盘平放于工作台上,工件装于定位盘,用深度千分尺测量810 -0.087mm,用高度尺测量94-0-0.35mm;尺寸33.4-0 -0.16mm的测量按(6)工序的测量方法;其余尺寸的测量用标准量具;几何公差由工艺方法保证。

图7 (7)工序车削加工

图8 (7)工序反面正车示意图

图9 (8)工序钻加工

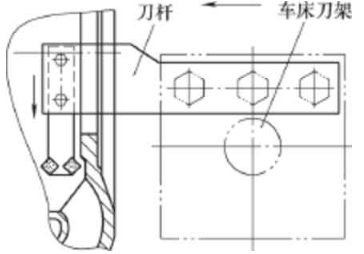

毛坯取消工艺块,减少坯料质量8.2kg,从而减少切削量;粗加工用坯件的基准面定位装夹,无需每件找正装夹,减少了装夹时间,并且加工面至非加工面的尺寸得到了保证;三道车削加工用普通软三爪自定心卡盘装夹工件,一道车削加工用定位盘装夹工件,一道钻加工用钻模定位钻孔,夹具结构简单,制造成本低;精度要求高的尺寸都是直接加工保证,精度要求都在经济精度范围内;只有一个尺寸用了自制量具测量,测量方法简单,量具由百分表、螺钉和测量座组成,百分表和螺钉直接选用,只加工测量座。整个加工过程中,只自制一刀杆加工尺寸(13.2±0.035)mm,其余刀具选用通用刀具。零件加工合格率由95%提高到100%,生产成本由825元/件减少到637元/件。优化后的工艺保证了零件质量,改善了工人的劳动条件,使复杂、困难的工艺问题变得简单,降低了加工成本。