摘要:在工程机械中,凡承受较大冲击或压力的耐磨零部件,广泛采用高锰钢制造。由于它的性能和切削特点,属于难切削材料之一。但只要合理选择切削条件和掌握应注意的问题,就能顺利完成对它的切削加工。

锰含量为11%~18%的钢称为高锰钢。常用的铸造高锰钢ZMn13的化学成分为:Mn含量为11%~14%,C含量为1%~1.4%,Si含量为0.3%~1%,P含量小于0.03%,S含量小于0.05%。

高锰钢是一种耐磨钢,经过水韧处理的高锰钢可以得到较好的塑性和冲击韧性。所谓水韧处理,就是把钢加热到1000~1100℃,保温一段时间,使钢中的碳化物全部融入到奥氏体中,然后迅速冷却,使碳化物来不及从奥氏体中析出,从而保持单一均匀的奥氏体组织。经过水韧处理的高锰钢,称为高锰奥氏体钢。其力学性能:σb=980MPa,σs=392MPa,硬度210HBW,δ=80%,ak=2.94MJ/m2。

高锰钢虽然硬度只有210HBW,但它的屈服点σs较低,只有σb的40%,因而具有较高的塑性和韧性。

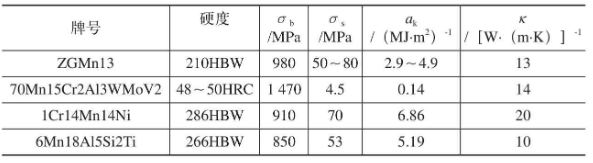

高锰钢分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢。牌号及性能如附表所示。

(1)加工硬化特别严重。高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象,硬度可从210HBW提高到500HBW以上,比基体的硬度提高2.5倍左右,硬化层深度可达0.1~0.3mm。这不仅使切削力和切削热增大,也加剧了刀具的磨损,给下一次的切削加工带来了困难。它的硬化程度和深度,是切削45钢的好几倍。

(2)切削力大。据有关文献得知,切削ZGMn13时的单位切削力3 800MPa/mm2比切削45钢的单位切削力2 300MPa/mm2增大60%左右。

(3)切削温度高。由于切削高锰钢的切削力和切削功率大,产生的热量就多。加之它的热导率又小,仅为45钢热导率的1/4左右,所以切削区的温度很高。当切削温度vc≤50m/min时,高锰钢的切削温度比切削45钢的切削温度高200~250℃。

(4)断屑困难。高锰钢的韧性是45钢的8倍,伸长率也很大,造成变形系数和切削力大。在切削加工时,切屑不易折断,给切屑处理带来很大困难。

(5)加工精度不易保证。由于高锰钢的线膨胀系数大,约为20×10-6(1/℃)。在切削热的作用下,易产生热变形,而影响工件的加工精度。

(1)切削高锰钢的刀具材料。硬质合金。应首先选用添加TaC或NbC的超细晶粒YG类硬质合金和涂层硬质合金,如YS2、YS8、YG813、YG643、YW2等。涂层硬质合金,应首先选用TiAlN和TiAlSi涂层。

陶瓷。主要用于车削和平面铣削,牌号有AG2、AT6、T8、SG4、LT35、LT55等。

几种高锰钢的牌号与性能

/[W·(m·K)]-1ZGMn13 210HBW 980 50~80 2.9~4.9 13 70Mn15Cr2Al3WMoV2 48~50HRC 1 470 4.5 0.14 14 1Cr14Mn14Ni 286HBW 910 70 6.86 20 6Mn18Al5Si2Ti 266HBW 850 53 5.19 10牌号硬度σb/MPa σsakκ /MPa /(MJ·m2)-1

高速钢。应选硬度高、耐磨性好、耐热性好的高性能高速钢,如W2Mo9Cr4VCo8、W6Mo5Cr4V2Al、W12Mo3Cr4VCo8Si、W12Mo3Cr4V3N等。

(2)切削高锰钢刀具的几何参数。

前角和后角。高速钢刀具,γ0=5°~10°,α0=8°~10°;硬质合金刀具,γ0=3°~-3°,α0=8°~12°;陶瓷刀具,γ0=-5°~-8°,α0=5°~8°。

主偏角和副偏角。为了改善散热条件和提高刀尖强度,κr=30°~45°,κr'=8°~15°;陶瓷刀具,κr=45°~60°,κr'=8°~15°;精加工时,κr=60°~90°。

刃倾角。为了增大刀尖强度和刀具工作前角,在粗加工时,λs=-5°~-10°。在精加工时,为了使切屑流向待加工表面,λs=0°~3°。

刀尖圆弧半径。粗加工时,rε=1.2~1.6mm;精加工时,rε=0.4~0.8mm。

刀具刃口负倒棱。为了提高刀具刃口强度,减小刀具刃口崩损,一般bγ=0.2~0.8mm,γ01=-5°~-15°。

(3)切削高锰钢的切削用量。由于高锰钢的性能和切削特点,它的切削加工性比较差。为了保证刀具有一定的寿命,切削速度不宜高,只有切削45钢nc的20%~40%。用硬质合金刀具切削时,vc=20~40m/min;用高速钢刀具切削时,vc≈6m/min;用陶瓷刀具切削时,vc=50~72 m/min。由于它的加工硬化特别严重,为了避免在硬化层上切削,切削深度ap和进给量f不应小于硬化层深度,一般ap=0.3~5mm,f >0.15mm/r。

(4)切削高锰钢的切削液。由于高锰钢的热导率低和切削温度高,为了降低切削温度和提高刀具寿命,不管采用什么切削方法切削加工时,都应采用冷却润滑液。

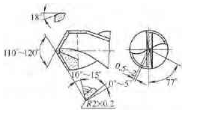

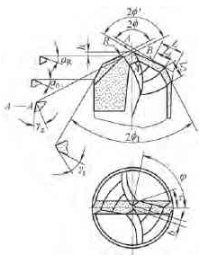

(5)切削高锰钢应注意的问题。钻削高锰钢时,最好采用硬质合金钻头,如镶硬质合金刀片或焊硬质合金头的钻头,如图1和图2所示(图2中2ϕ=120°,2ϕ'=130°,2ϕ1=70°,φ=75°,τ=30°,αR=15°,α0=20°,γτ=-25°,γf=-15°,h=0.08d0,L=0.3d0,L1=L2,R=0.4d0,b=0.08d0。其中,d0为钻头直径)。也可采用可转位刀片的浅孔钻头。若用高速钢钻头,应磨成三尖七刃的群钻型,以利于改善散热条件和减小切削力。在钻孔时,应采用低速大进给,并不要在切削表面停留,以免加剧切削表面硬化,给下一次钻头钻入带来了困难。如发生此问题,应先降低速度,再快速大进给钻入。不管用何种钻头,都必须使用充足的切削液。

为了保持刀具锋利和减小加工硬化,要严格控制刀具的磨损限度(也称磨钝标准),应为切削一般工件材料的1/2。如发现刀具钝了,应及时更换刀片或修磨刀具,切记不可等刀具磨损严重了再换再磨,这样就会产生许多不良而严重的问题。

在铰孔时,为了防止积屑瘤的产生和破坏已加工面的表面粗糙度质量,vc应小于5m/min,并用积压切削油或MoS2油膏。如攻螺纹最好采用螺旋槽丝锥,以利于排屑和减小攻螺纹转矩,并用润滑性能好的切削剂。

图1 钻削高锰钢的钻头

图2 钻削高锰钢的群钻

由于高锰钢的性能和切削特点,它的切削加工性很差,但只要合理选择刀具材料、刀具几何参数、切削用量、切削液和掌握操作技术,就一定能完成对它的切削加工。

参考文献:

[1] 韩荣第,于启勋. 难加工材料切削加工[M]. 北京:机械工业出版社,1996.

[2] 郑文虎.刀具材料和难切(磨)削材料加工技术[M]. 北京:化学工业出版社,2016.