取样锥是LC-MS(液相色谱-质谱联用)/ICP-MS(电感耦合等电离子体质谱)上的核心关键器件,该件在使用过程中需要经常维护和更换取样锥,采购渠道主要从国外进口。采购周期较长,费用也较高,且国际一线设备商一般都与国外专业加工厂商签有排他性协议,不得为竞争对手加工同样或类似的零件,设备国产化研制进程缓慢。

1. 图样工艺分析

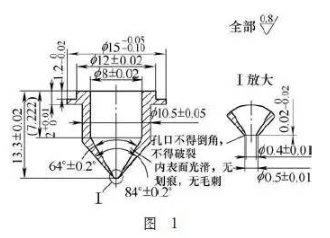

如图1所示,零件材料为进口的SUS316L,该零件的主要加工难点有:

(1)316L不锈钢材质,导热系数低,加工硬化严重,特别是锥孔底部的薄弱处。

(2)定制的64°内锥孔成形刀尖部磨损严重,刀尖断裂的风险很高,锥孔底部尺寸难加工到位。

(3)φ 0.35mm的钻头(粗加工)及φ 0.4mm的钻头(扩孔)刚度差,截面积小,散热慢,钻头磨损严重,断裂的风险极高。

(4)内外圆同轴度不高、锥底部结构薄弱,存在变形、孔径超差、圆度超差、破边及毛刺不易去除等问题,这些问题都会影响到零件装机后的测试灵敏度,关系到整机性能。

(5)φ 0.4mm的圆柱长度只有0.02mm,没法实现,经与研发部门讨论后改为0.1(+0.1,+0.05)mm,但加工难度仍然很高。

2. 加工过程

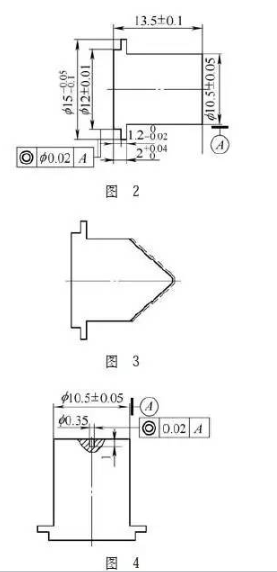

(1)数控车。按图2所示的工艺图加工至图样要求,也可按图3所示加工。图2中右端面、图3中右端面及锥面都留有0.2mm的加工余量,此工序加工时建议采用图2所示工艺加工,φ10.5mm的圆柱长度有利于后续工序装夹,图3在调头加工下一工序时,装夹长度过短、装夹精度降低。加工时需一次装夹,加工出各部位的尺寸。

(2)加工中心调头加工,以φ 10.5mm的外圆定位装夹、校正并找正圆心,钻φ 0.35mm、深1mm的微孔,如图4所示。

钻不锈钢微孔时的注意事项: 微孔钻头刃部细长、刚性差、易偏斜及断裂,又因为不锈钢材质导热差、硬化层严重及钻头排屑不畅,导致升温快、磨损严重等问题。

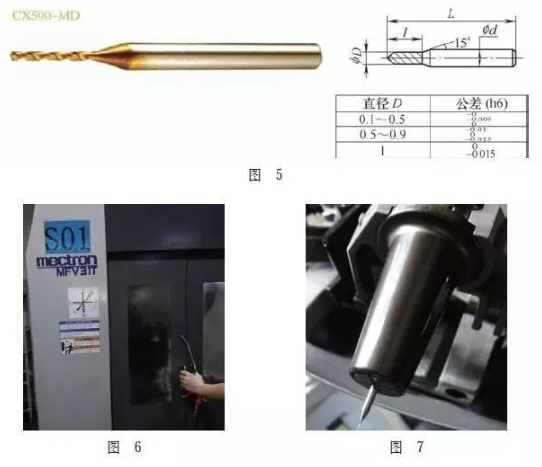

针对上述问题选用了日本CKK品牌的微孔钻头,如图5所示,该钻头专为微孔加工开发,钻头采用柄部加粗结构, 增加钻头刚性,适用于不锈钢、钛合金及合金钢等材质,该规格钻头推荐的加工参数:转速11 000r/min,进给速度45mm/min,为了提高钻头的寿命,在实际加工中将进给速度下降至20mm/min,转速不变,切入时进给速度vf=10mm/min,每次进刀0.05mm,退刀一次,切入后变为vf=20mm/min,每进刀1mm,退刀一次,转速仍为11 000r/min,加工模式为G83钻孔, 经钻削验证, 加工过程顺利,没有断钻头,孔的尺寸也很稳定。

φ 0.35mm微孔钻削中还有两个关键点需要注意:①中心孔必须钻正,且钻尖横刃要足够小,不然起不到定心作用。②尽可能的采用高速机床及专用高精度刀柄,如图6、图7所示。该机床转速最高18 000r/min。

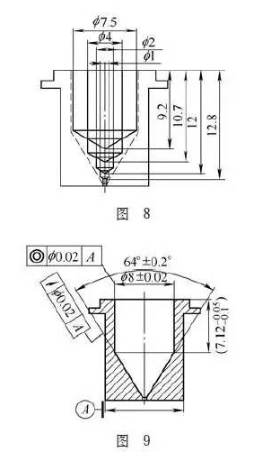

(3)加工中心找正外圆及圆心, 去内锥孔余量。先分别钻φ 7.5mm、φ 4mm、φ 2mm及φ1mm的孔,深度如图8所示;再粗精镗φ 7.5mm孔到φ 8(±0.02)mm、深7.12(-0.05,-0.1)mm、用两把φ 8mm硬质合金棒(不锈钢专用)改制成的锥孔刀粗精钻64°锥孔(见图9)。

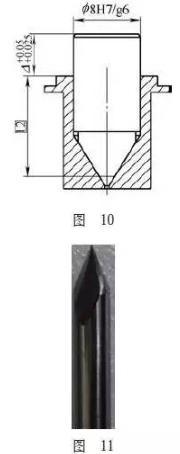

64° 锥孔的深度尺寸很关键,用成形刀钻削时,因为刀尖不准确,对刀时误差会很大,过浅会导致锥孔与φ 8mm圆柱接不顺;过深会导致锥孔底部φ 0.4mm孔圆柱长度消失, 零件直接报废,为此,设计了图10所示锥孔深度检验工装,通过加工中不断调整深度及检测,来精确控制64°锥孔深度。

64°锥孔成形刀如图11所示,该刀具是在工具磨床上磨削出来的, 为防止加工中刀尖崩裂,将刀尖尖部做了磨平处理,磨平后的刀尖不大于0.3mm,粗钻锥孔时转速800r/ min 、vf=30mm/min,每次进刀0.2mm,退一次刀; 精钻锥孔时转速不变,vf=30mm/mi n,每次进刀0.2mm,退一次刀。粗精加工都采用G83模式钻孔,勤排屑。

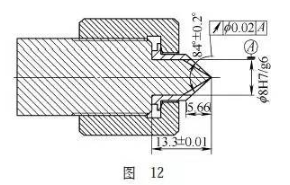

(4)数控车。按图12所示,制作专用工装心轴,用螺纹环轴向锁紧,精车外锥及总长。车外锥时有2个关键点需要注意:①精车外锥时,车刀要采用大前角的35°菱形刀片,刀尖R0.2mm,减小切削阻力,防止锥口挤压变形。②心轴与零件圆柱内孔面的配合间隙控制在0.01mm以内,且心轴轴线与主轴旋转轴线的同轴度要控制在0.005mm以内,越高越好,一旦间隙及心轴轴线同轴度误差过大,会导致偏心,锥孔口部会破边(图样单边厚度只有0.05mm),零件直接报废。③按图12所示加工的心轴会存在过定位情况,可将心轴外锥部分车小0.05mm或0.1mm左右,靠端面及圆柱部分定位,加工时就能很好地保证总长公差。

(5)加工中心。采用图12所示的心轴工装,校正并找正圆心,用图6或图7所示的高速钻铣中心、高精度刀柄、φ 0.4mm日本CKK钻头,扩φ (0.4±0.01)mm达图1所示图样要求。

此工序加工注意事项:锥口处很薄弱,φ 0.4mm孔在钻削中进给量不能过快,如果过快,可能是挤压而不是钻削,会导致孔径超差、圆度超差、孔口胀裂及毛刺严重等问题。

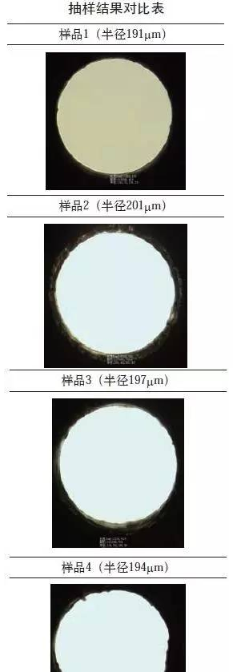

(6)终检。其他的尺寸及公差检验都较容易,φ 0.4mm孔不易用常规的检验方法( 通止规等) , 此次借助了显微镜检验(共加工7件,抽取4件做对比),结果如附表所示。了;但第1件孔径超差(偏小),第4件有毛刺,圆度超差。

3. 疑点解析

( 1 ) 为何要选择进口SUS316L材料。该零件在使用中需要电加热, 还有液态流体穿过,必须防锈及耐一定的腐蚀及高温氧化;锥口薄弱处结构对材质的考验很高, 所以选用进口SUS316L。

( 2 ) 加工过程中的第2 工序——粗钻φ 0.35mm孔,为何不放在第3工序与内锥孔一起加工,还能减少一次装夹?如果放在第3工序加工,必须先将内锥孔加工好,再钻中心孔,然后钻φ 0.35mm孔,一是中心钻及钻头要悬长些, 刀具装夹精度会降低;二是切屑会积在内锥孔里,较难排出,钻头断裂风险高;三是钻头在钻穿底面时,钻头两刃的切削力会不平衡,材料被钻穿时的撕裂力会影响钻头刚度,甚至断裂。如放在第2工序就没有这样的风险,且操作方便。

(3)内锥孔及φ 0.4mm为何不采用电火花放电工艺?因为放电过程中, 电极存在损耗, 尺寸、圆度、表面粗糙度都很难控制好。即使采用损耗小的钨铜电极或硬质合金电极、主轴带C轴功能的电火花机床,虽能提高尺寸精度及圆度,但表面粗糙度值要达到Ra=0.8μm还是较难,虽然镜面电火花工艺能实现Ra=0.8μm的表面粗糙度值,但外协成本较高,且没有实际验证过该工艺,较难判定合理性,相比钻削加工没有优势,故采用钻削工艺。

(4)毛刺去除。φ 0.4mm孔图 12 作为最终加工工序,加工后的孔去毛刺要非常仔细,须借助投影仪或放大镜放大毛刺并去除,因零件全部表面粗糙度值都不得超过Ra=0.8μm,所以要选用3 000目以上的砂纸修磨毛刺。不得采用酸性药水及超声波去毛刺,会腐蚀及破坏锥口薄弱处。

4. 结语

该工艺还可用在截取锥、萃取锥等镍质材料上,该类零件对材质、刀具、工艺方法及细节控制要求很高,高质量的材质及专用刀具可通过进口获得,但工艺方法、细节控制等需要更多的钻研及掌控,这些措施做好了,国产化加工的零件是完全可以替代进口配件的。