摘要:本文简要介绍了直拉法单晶的过程控制的重要点和后期硅片常用的检测方法及注意事项,以达到产品从生产到出厂的连续质量控制环节,为客户提供更高效,安全,高质量的服务。

近几年电子工业大规模发展,半导体集成电路被广泛应用于各个工作领域,国家在政策和经济上给予了大力支持,使得国内半导体材料企业如雨后春笋般大量成立。在短时间内使半导体市场供过于求,各企业竞争激烈,优胜劣汰,不少企业不注重产品质量,在追求量产的道路上越走越远,加速了企业的淘汰和破产。究其原因,量产短时间内能够使企业快速发展,赢得市场和利润,使得很多企业趋之若鹜,进入了不良的竞争,一味地追求产能,追求价格低廉,薄利多销,最终在市场不仅仅满足价格的基础上,大批企业遭遇了困境。而一些企业严把质量关,改进生产工艺,调整产业结构,使产品具有更大的价值,领跑行业的前列。

2.1半导体的导电原理:

本征半导体就是纯净的晶体结构的半导体,也就是单质半导体。本征半导体的导电性能很差,当向其中掺杂微量的杂质离子时,半导体的导电性会明显变化,就是杂质半导体。使半导体导电的因素有:

a杂质浓度,浓度越高导电性越强

b温度,温度越高导电性越强

c光照、外场作用等影响

2.2直拉单晶生长法

直拉硅单晶(CZ/MCZ单晶),这是单晶生长中最常用的一种方法,大多数企业采用的都是这种方法,广泛应用于半导体集成电路、二极管、太阳能。

a装料

明确装料操作流程和方法,保证开炉效果,避免开炉因装料而导致的挂边,断苞等不良情况,提高成晶率。

套上一次性套袖,戴上汗布手套和一次性手套,先用一些粒径大于40mm的块料铺在石英锅底(注意料的光滑面与石英坩埚接触),禁止使用碎料或粒径小于30mm的料铺底,块料较大的放在底料上面,用小块料填缝补平。大块料必须放在石英坩埚2/3以下,面接触,2/3以上严禁放置直径超过80mm块料,2/3以上块料点接触坩埚,防止挂料和架桥。装完的料尽量往中间靠拢,呈山型,重心向内,防止滚落。装入一半原料时,将合金包打开,放在料中间,上面压一些大块料。放入导流筒,确认料、锅、导流筒没有接触。

b拉晶作业

规范细节操作,避免异常事故,提高生产率,杜绝和减少工伤事故,实行安全生产,确保产品质量满足要求。

拆清炉前准备→取单晶→拆清炉→领料装料(电阻率测算,放入合金)→抽空→检漏→化料→高温烘烤→沾渣,拉小头→测电阻率→掺杂→稳温→引晶→放肩→转肩保持→等径→收尾→停炉→记录停炉真空和漏率→炉体冷却。

稳温后需矫正热场温度和液面温度,若热场测量值低于700Unites,需查看取光孔是否对正,取光玻璃是否发黑。拉晶前需对籽晶进行预热,然后侵入液面过热,籽晶充分熔接,否则容易导致晶变。引晶细径应保持在2.5-3.5mm左右,并且细径表面均匀,长度大于需拉直单晶直径的1.2倍,平均拉速控制在200-300mm/hr。放肩如果温度过高时,可以手动给温补,一般降10-15SP/hr。转肩时拉速控制在140-220mm/hr,防止拉速过高或者过低造成断苞和转肩失败。等径阶段需每100mm测量一次直径,防止直径跑粗或跑细,注意直径信号是否稳定准确,监测点是否有偏离等现象,保持过程中断苞取段必须收尾2/3个直径,断苞回熔严禁将晶棒降入液面过多,造成石英坩埚破裂,漏硅及缆绳脱槽,每次下降50mm。待完全熔完后,再继续下降晶体。收尾时一定要收尖,长度不能呢个超过单晶直径,防止返位错,造成不良。可以手动给温补10-15sp/hr,防止温补不够而结晶粘上单晶,造成生产事故。

c复投工艺。

为了提高半导体单晶入档率,增加产能,实行复投工艺。将复投料装入复投器,中间预掺合金,若单词需要复投两次,将合金放入第二桶内。取夹头,连接复投器。复投过程中要保证复投筒稳定,不晃动,防止晃动卡主,造成事故。

3.1半导体材料中有两种导电的载流子:一种是带负电荷的载流子——电子;另一种是带正电荷的的载流子——空穴。由于某种原因激发,具有足够能量的价电子挣脱共价键的束缚而成为自由电子,自由电子的产生使共价键中留有一个空位置,称为空穴,在本征半导体中电子和空穴是成对出现的,当绝对温度T=0K时所有的电子都被束缚,不能成为自由电子所以本征半导体的导电能力极弱,接近绝缘体。硅片分类:

a、按照型号分:

(1)N型半导体:多数载流子为电子的半导体。在硅(或锗)的晶体中掺入少量5价杂质元素,如磷,砷等。在N型半导体中多子为自由电子,少子为空穴

(2)P型半导体:多数载流子为空穴的半导体。在硅(或锗)的晶体中掺入少量3价杂质元素,如硼、镓等。在P型半导体中多子为空穴,少子为自由电子

b、按照晶向分:

(1)<111>(2)<100>(3)<110>

c、按照电阻率分:

(1)轻掺(2)重掺(3)太阳能级

3.2硅片测试影响因素:

a测试环境

净化间内环境要求温度:23℃±2℃湿度:≤65%

测试环境不符合条件应停止检测

b高频干扰源附近会引入虚假电流,需电磁屏蔽

手机要远离测试仪器,所以不允许携带手机进入净化间

c探针压力

四探针探头方式砝码不允许私自调换,压力过重硅片造成损伤甚至碎裂,压力过重检测电阻率不真实。

3.3硅片表面状态

硅片表面无砂浆等沾污,硅片无线痕、不平等不良。

3.4硅片加工与不良处置流程

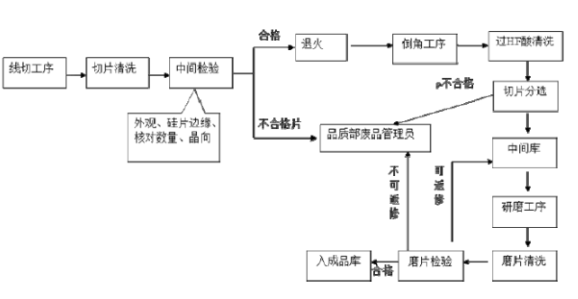

a硅片加工流程:

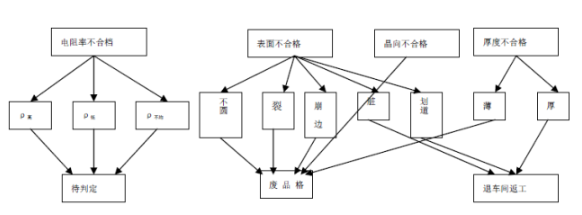

b硅片不良处置流程

不良品小条标注项目:单晶编号、直径、厚度、电阻率、型号、晶向、偏离度、参考面类型、客户编码、合同号、不良原因、不良数量、检验员、检验日期14项

a ADE7200/8300自动检测仪

检测项目:硅片电阻率、厚度、TTV、WARP、BOW、型号等参数并具有数据存储功能。厚度检测最大量程:<1000微米(μm);电阻率检测最大量程:<200欧姆(Ω.cm)

b 四探针电阻率测试仪

检测项目:硅片电阻率。电阻率检测最大量程:<100欧姆(Ω.cm),探头上升最大高度:<2000微米(μm),在使用四探针时,放完待测硅片后需将手移开后再按下降按钮,避免探针扎伤手指。校对方法:将样片放在台子上,选择与标准样片电阻率合适的电流档,按四探针下降旋钮,使样片待测点与四探针平稳接触,调节电流旋钮,使液晶屏显示的值与标准样片值一致。反复校对三次后按下电流显示按钮,看一下电流值与标准样片电流值是否一致,如有误差的话,测量时将此误差加减在待测硅片的测量电流上,然后再进行测量。测试方法及步骤:打开电源开关,预热10分钟测试标准样片,校对仪器按所测硅片的厚度,查表后调节电流。放待测硅片,中心点所显示数值即为该硅片电阻率.附录:实测电阻率测量电流选择对照表

电阻率测试取点法:(按顾客要求选择取点方法)

九点法:中心一点,距边缘6mm处对称4点,此4点距中心点R/2处各一点

三点法:中心一点,距边缘6mm处对称两点

五点法:中心一点,距边缘6mm处对称两点,此两点距中心点R/2处各一点

GB11073-89A方案:小面积十字型,测量六点:在硅片中心点测两次,在两条垂直直径的半径中点(R/2)处各测量一点。

GB11073-89B方案:大面积十字型,测量六点:在硅片中心点测两次,在两条垂直直径距硅片边缘6mm处各测量一点。

GB11073-89C方案:小面积及大面积十字型,测量十点:在硅片中心点测两次,在两条垂直直径的半径中点(R/2)处各测量一点,在两条垂直直径距硅片边缘6mm处各测量一点。

GB11073-89C方案:一条直径上的高分辨型:在硅片中心点以及中心与直径两端的距离之间,以2mm间隔在尽可能多的位置上进行测量。

如顾客有特殊要求,按特殊要求执行。

电阻率不均匀度计算方法:

ρ不均匀度=(ρmax-ρmin)/ρmin×100%

如顾客有特殊要求,按特殊要求执行。

c千分表

检测项目:硅片厚度。厚度检测最大量程:<>

d型号仪

检测项目:硅片导电类型

接通电源,指示灯亮。接通热笔加热器电源,热笔温度升高到60℃时。检查被测表面是否符合干燥,无油污、砂粒、喷砂均匀等要求,若不合要求,表面应重新处理。测量前,用已知P、N型号样块检查测量系统是否处于正常状态。用冷热法测量时,两手分别拿冷热笔,并将笔紧压在被测面上,观看P、N型号的指示灯来判断型号,测量时必须逐段交换冷热笔位置,以避免两探笔下两点间有不同的导电型号。操作完毕,关闭热笔加热器电源和型号测试仪器电源

e硅片的直径

测量工具:卡尺钢板尺卡尺的校准:每次使用前必须对卡尺进行校对。

校准方法:把卡尺推紧,使卡尺长脚一端的两个内平面对齐贴紧,不要有缝隙,读出卡尺准确数值。如卡尺有误差,在测量时一定要把误差计算在内。合格判定及检测方法:目测合格时每段单晶抽测两片;目测不合格时将最大和最小片挑出,测量直径,如超出顾客要求公差范围,视为此棵硅片直径不合格,退回车间返工;硅片椭圆度在顾客要求的公差内为合格;参考面长度用钢板尺测量,长度在顾客要求的公差内为合格。

5.1直径:横穿圆片表面,通过晶片中心点且不与参考面或圆周上其他基准区相交的直线长度。

5.2崩边:晶片边缘或表面未贯穿晶片的局部缺损区域,当崩边在晶片边缘产生时,其尺寸由径向深度和周边弦长给出。

5.3倒角:晶片边缘通过研磨或腐蚀整形加工成一定角度,以消除晶片边缘尖锐状态,避免在后序加工中造成边缘损伤。

5.4崩边:晶片边缘或表面未贯穿晶片的局部缺损区域,当崩边在晶片边缘产生时,其尺寸由径向深度和周边弦长给出。

5.5缺口:上下贯穿晶片边缘的缺损。

5.6亮点:硅片研磨或抛光后,表面上残留下来的一些孤立的机械损伤点,呈现为有可观察到的孤立的小亮点。

5.7裂纹:延伸到晶片表面,可能贯穿,也可能不贯穿整个晶片厚度的解理或裂痕。

5.8总厚度变化:在厚度扫描或一系列点的厚度测量中,所测晶片的最大厚度与最小厚度的绝对差值。

5.9弯曲度:晶片中心面凹凸形变的一种度量,它与晶片可能存在任何厚度变化无关。弯曲度是晶片的一种体性质而不是表面特性。

5.10翘曲度:晶片中心面与基准面之间的最大和最小距离的差值。翘曲度是晶片的一种体性质而不是表面特性。

5.11平整度:晶片表面与基准平面之间最高点和最低点的差值,是一种表面特性。

随着半导体科学与技术的推广,为人类进步奠定了基石。单晶硅企业愈争愈烈,一些传统的工艺手段已经不能满足市场的需要,只有不断开发新的工艺,不断提高产品的质量,才是企业生存的不二法门。