摘要:主轴组件是机床重要的组成部分之一,机床工作时,由主轴夹持工件或刀具直接参加表面成形运动,是机床实现切削加工的终端执行件,直接影响加工质量和生产率。因此在生产中对主轴组件的旋转精度、静刚度、抗振性、热变形及耐磨性等性能都有较高要求,本文仅对提高主轴组件的旋转精度的措施进行简要阐述。

在加工零件时,总会产生加工误差,影响零件的精度,严重的造成废品。根据大量的实践证明,影响加工精度的因素主要有理论设计误差、机床的制造误差及部件磨损、夹具误差、刀具误差、工艺系统的弹性变形与热变形、工件本身力学性质引起的误差及操作人员测量误差等,就机床而言,主轴组件是决定工件(刀具)位置及运动的关键件,其旋转精度误差对零件的加工精度和表面粗糙度有很大影响,提高主轴组件旋转精度就可以提高机床加工精度。

主轴的旋转精度是指机床装配后,无载荷、低速的条件下,主轴前端安装工件或刀具部位的径向和轴向的跳动值。提高主轴的旋转精度,除必须保证主轴及轴承一定的精度外,还可以采取工艺上的措施。

(1)装配后精加工。对于数控机床其主轴比较精密,要求有足够高的刚度和回转精度,机床制造中,对于轴系零部件的加工精度要求较高,通过逐一控制零件加工质量使整机达到一定的精度指标非常困难,例如坐标镗床主轴组件,主轴锥孔轴线跳动允差仅为0.001~0.002mm。如果全靠主轴或轴承的精度来保证,那就将对其提出目前无法达到的精度要求。为了保证主轴组件的精度,工艺上采取了先装配后精加工的方法,先装配好,以主轴两端锥孔为基准,在精密外圆磨床上精磨主轴套筒的外圆,再以套筒外圆为基准,精磨主轴锥孔。精磨完毕检验合格后拆卸清洗,再装配就是成品了。这类机床在维修时,如需拆卸轴承,在拆卸前需在轴承外环与箱体或套筒孔之间、轴承内环与轴颈之间作好标记,否则,重新装配时一旦错位,就不能保证拆卸前的精度,事倍功半。

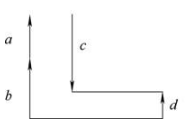

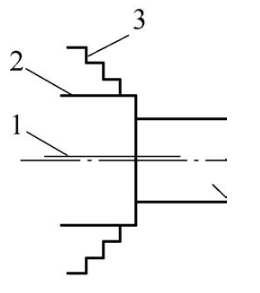

(2)误差选配法。对于带锥孔的主轴,测量其主轴旋转精度时需在其主轴锥孔配合测量棒,测量棒端部的径向跳动量,等于由前轴承产生的误差a、由后轴承产生的误差b和由主轴锥孔的加工误差c三者向量和的2倍,a、b、c都是有一定方向的,因此,这三项误差如果按一定的方向装配可以使误差相互抵消。首先,测出前后轴承内圈的径向跳动量Δa、Δb及其方向,就可计算出a、b。a、b的方向分别由Δa、Δb的方向决定。把主轴(不装轴承)放在V形铁上,可以测出锥孔的加工误差c的大小、方向。调整前后轴承内圈与主轴的位置,把这三个误差调整成一条直线上,使其中较小的两个(a、b)朝一个方向,最大的(c)朝另一个方向,这样误差可缩小为d,但不能完全抵消,如图1所示。如果照图2进行选配,可以完全抵消,但需要精确作图计算a、b、c三者夹角值。

图1

机械生产中,面对主轴组件旋转精度不十分理想的机床,可通过一定的技术手段使其加工出合格的产品,一般采用如下几种方法:

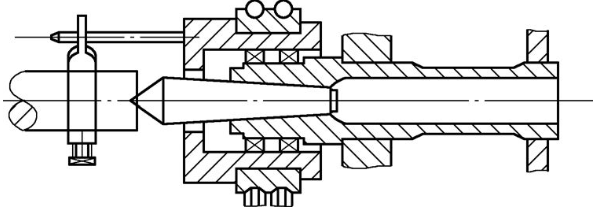

(1)消除主轴回转误差的措施。如果机床主轴本身回转精度较低,可以设计合适的拨盘,使传动和定位分开,消除主轴径向跳动引起的误差。如图3所示为主轴精度不高的外圆磨床磨削精度较高零件的工作图,采用拨盘带动零件旋转,主轴顶尖不转动,这样主轴的误差不能影响到零件。

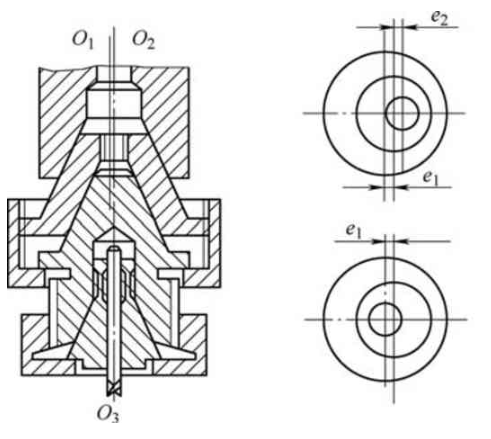

(2)误差选配法的具体应用。在造成零件误差的诸多因素中,把其中一个或几个误差的方向改变一下,使其误差值方向相反,尽量相互抵消,从而提高零件的加工精度,达到以粗干精的目的。如图4所示,普通精度的立式铣床铣削精密键槽,由于夹头套和铣刀夹头都有偏心误差,则铣刀安装的偏心距为e1+e2,因此铣出的键槽宽度差为2(e1+e2)。若把铣刀夹头旋转180º,则铣刀的安装偏差为最小,即等于e1-e2。当e1=e2时,铣刀夹头的轴线与主轴的轴线重合。若主轴中心偏心振摆过大,还可以继续调整夹头套的偏心与主轴的偏心相抵消,进一步提高键槽宽度的加工精度。当然,这样做还需要对主轴及立铣刀夹头的精度进行认真测试,否则会适得其反。

图2

图3 外圆磨床主轴部分结构图

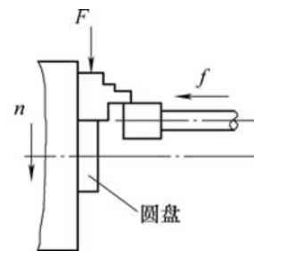

(3)“自干自”的加工方法。“自干自”的加工方法在生产中应用较多,它是指在需要保证位置关系的两部件之间,选择一个装上刀具去加工另一个。这种方法不但在机床装配中用来达到最终精度,而且在零件的机械加工中也常常作为保证加工精度的有效措施。比如在车床上用三爪自定心卡盘加工零件时要求三爪自定心卡盘的内支撑面的中心与车床主轴轴线同心,如果二者不能保持同心,则零件加工表面与基准面就不能同心,加工的零件就会超差,如图5所示。为了克服这种主轴与三爪自定心卡盘相互位置精度不高造成零件超差的弊端,可以利用“自干自”的加工方法。即利用车床主轴轴线的回转精度,修去三爪自定心卡盘中心对主轴回转中心的偏心量。如图6所示,修理三爪自定心卡盘时在其卡爪间夹持一圆盘,使三爪自定心卡盘机构产生与工作时相似的应力,然后进行精镗或精磨,使车床主轴与三爪自定心卡盘中心有较高的同轴度。这种方法得到的主轴与三爪自定心卡盘的同轴度一般较车床主轴精度低,最多等于车床主轴的精度,所以车床主轴的精度限制了三爪自定心卡盘的修磨精度,且如果经修磨的三爪自定心卡盘再用于其他机床时还需重新修磨,才能保证三爪自定心卡盘在该机床上的定心精度,所以这种方法的应用有一定的局限性。

图4 铣削精密键槽时刀具安装简图

图5 三爪自定心卡盘与主轴偏心示意图

图6 修磨三爪自定心卡盘示意图

1.三爪自定心卡盘轴线 2.基准面 3.卡爪4.主轴轴线 5.工件

机床的高度自动化,对机床主轴提出更高的要求,首先有足够高的转速和大的功率,以适应高效率加工的需要;其次主轴转速的变换迅速可靠且主轴转速范围很广,一般能自动变速;再次主轴应有足够高的刚度和旋转精度,以满足产品精度需要;由于主轴组件精度对零件质量影响较大,所以要求设计人员在选择机床传动方式、变速箱体结构与精度设计、主轴轴承型号的选择与配置和主轴组件的设计等方面作相关论证,以达到主轴刚度高、旋转与运动精度高、散热条件好和热变形小的效果。解决提高主轴精度问题,不仅在机床的设计制造阶段加以重视,而且更应该注意在应用中如何提高机床主轴的回转精度,基于此,本文在指导机床的生产和维修中有一定的现实意义。